Komplexe Schweißarbeiten

Die Nutzung von Pelletkesseln im Heizbereich hat in den letzten Jahren in ganz Europa stark zugenommen.

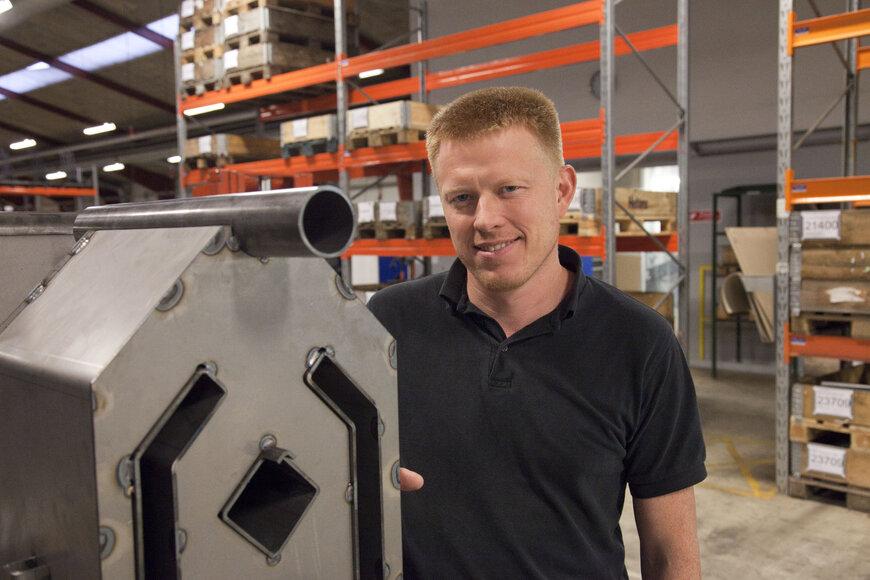

„Die stark gewachsene Nachfrage hat zu Schwierigkeiten in der Produktion geführt, teilweise in Folge der recht komplexen Schweißarbeiten für die Stahlinnenteile der Kessel. Viele der Bauteile bestehen aus mehreren Plattenabschnitten, welche komplexe Schweißarbeiten erfordern“, erklärt Geschäftsführer René Ramsdahl.

„Jedes Produkt benötigt etwa 15 bis 20 Meter an Schweißnähten, die druckbeständig sein müssen und in manchen Fällen bis zu vier Verbindungen erfordern. Das macht professionelles Wissen und die richtige Vorgehensweise bei der Verarbeitung notwendig.“

Erfahrung mit „Mini Cell“

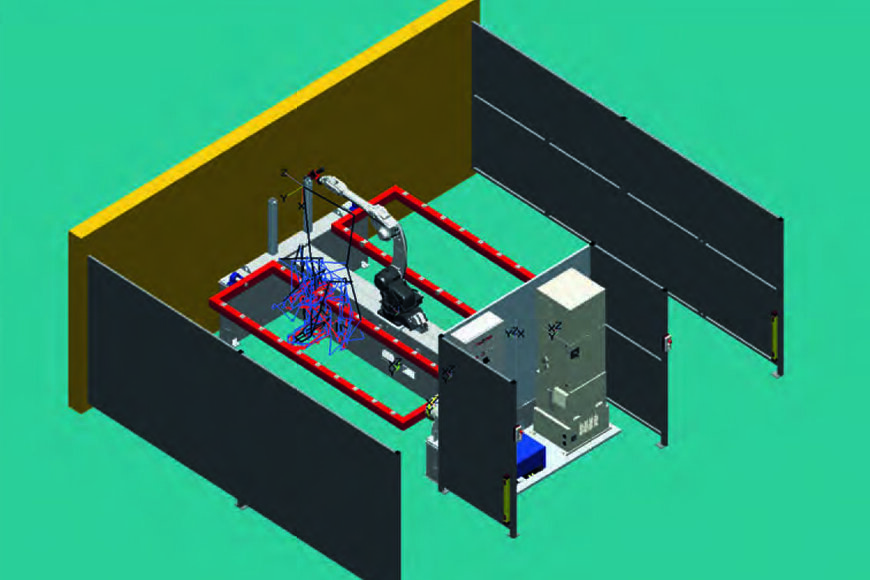

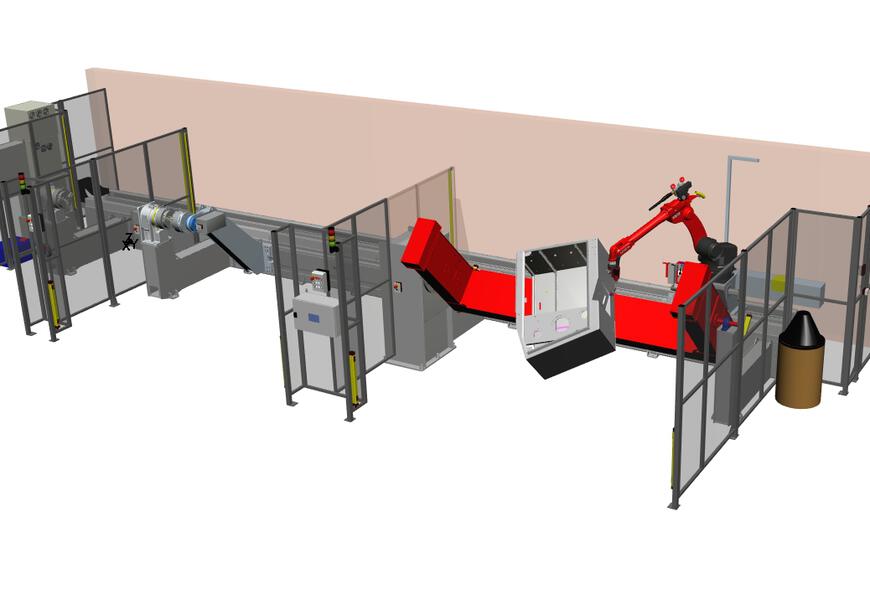

„2012 begannen wir mit dem roboterisierten Schweißen kleiner Edelstahlprodukte auf einem ‚Mini Cell‛ von Valk Welding. Als das Volumen auf über 2.000 Stück im Jahr anstieg, gingen wir ein Jahr später einen Schritt weiter und setzten eine zweite größere Roboterschweißanlage ein. Damit gewannen wir zusätzliche Kapazitäten, die zum Schweißen der Rahmen für die Innenteile der Pelletkessel notwendig waren. Dadurch hat die Schweißqualität deutlich zugenommen. Die Schweißroboter produzieren äußerst präzise Schweißnähte in gleichbleibender Qualität bei jedem Stück“, so René Ramsdahl.