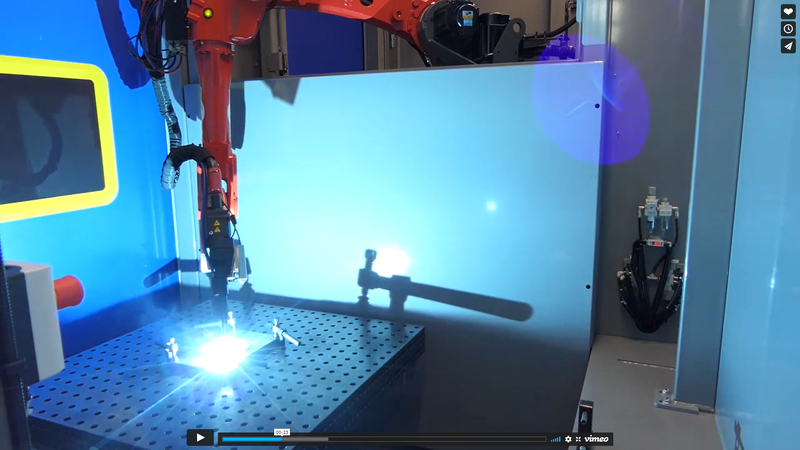

L'optimisation des paramètres du processus WAAM, qui est effectuée avant la fabrication d'une pièce, permet d'adapter les propriétés du matériau. En combinaison avec le procédé Super Active Wire Process (SAWP) de Panasonic, un arc stable et un minimum de projections ont été obtenus. Une enceinte de soudage combiné à plus d'argon (Ar) protecteur ont assuré un environnement inerte avec un faible niveau de contaminants.

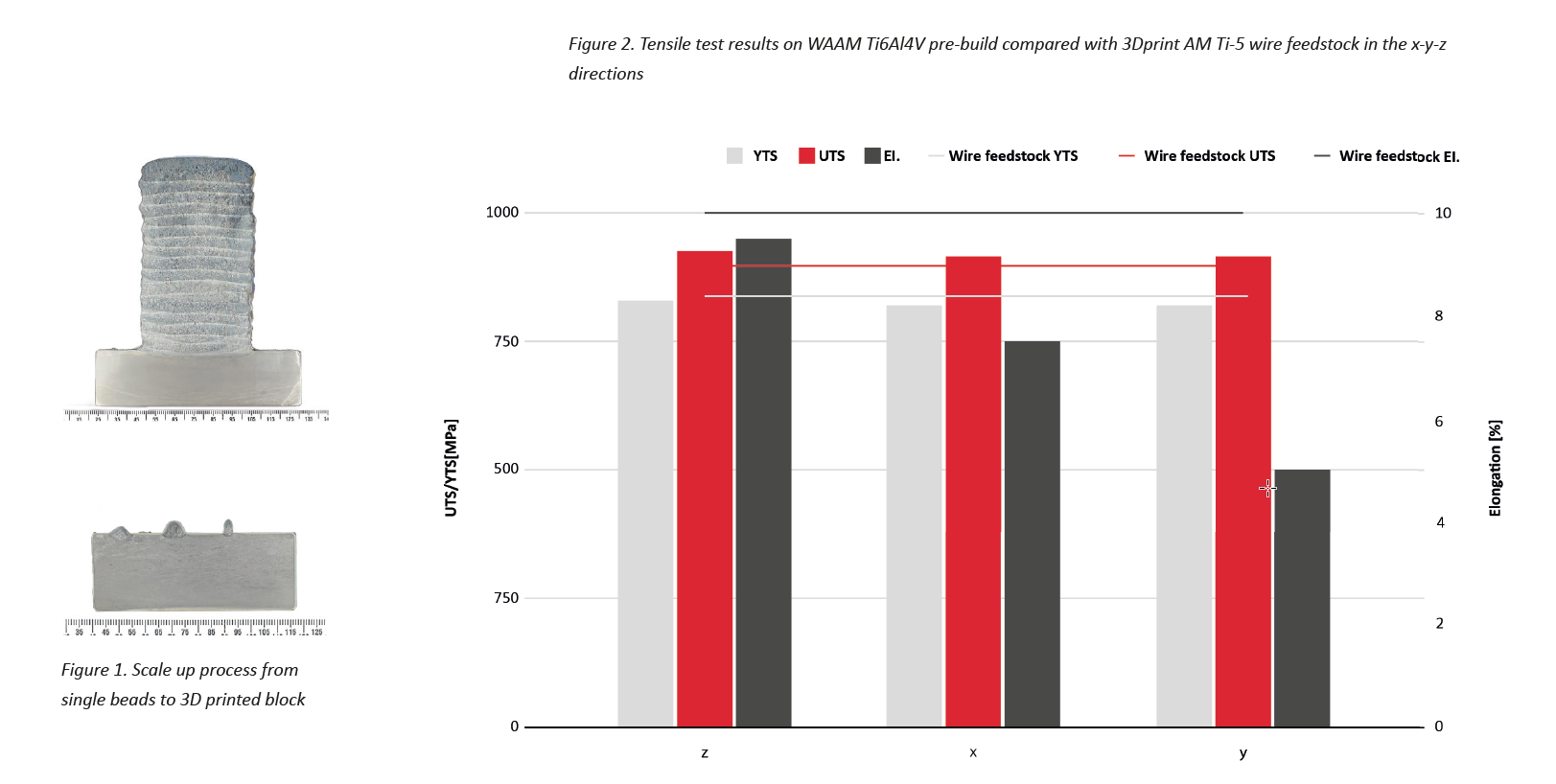

Après l'optimisation des paramètres du procédé, l'impression a été physiquement mise à l'échelle en imprimant des maquettes pour une étude stratégique de la forme à obtenir (figure 1). La phase expérimentale s'est terminée par la fabrication d'un bloc solide (ou "pré-construction") pour les essais de traction dans les directions x-y-z. Avant les essais mécaniques, la pré-construction a subi un traitement de mise en solution et un vieillissement.

La figure 2 montre les résultats des essais mécaniques de la pré-construction. Un comportement anisotrope typique est visible dans les résultats des épreuves d'élongation. Cela peut être causé par la direction de la croissance des grains, induite par la source de chaleur et influencé par son mode d’application. Le résultat global montre que le matériau imprimé par WAAM a des propriétés mécaniques comparables à celles de la matière de base du fil 3Dprint AM Ti-5.

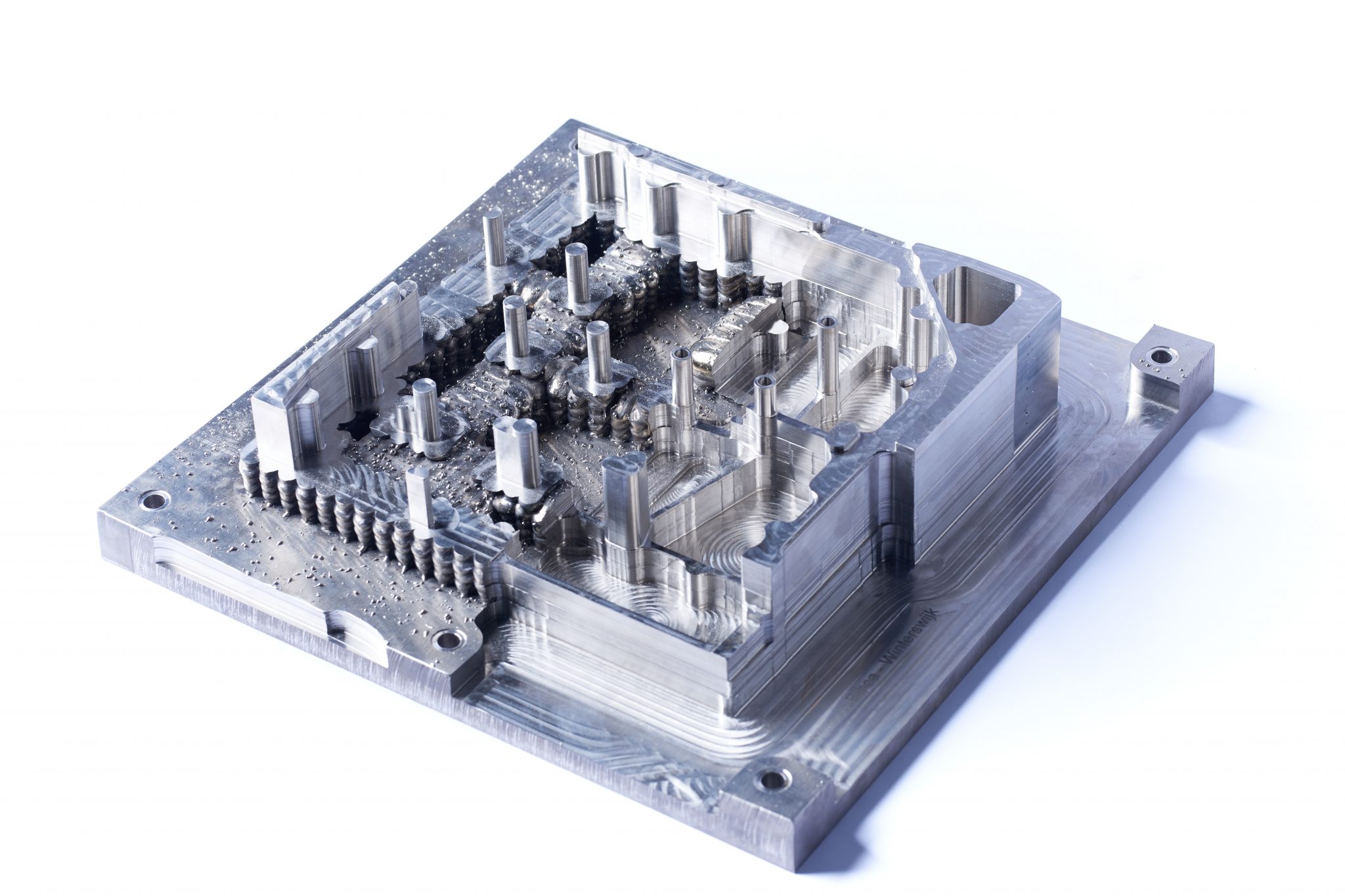

Après les essais mécaniques, le modèle CAO quasi-définitif de la structure interne a été généré en redessinant le composant d'origine. Au cours de cette opération, un matériau supplémentaire a été ajouté pour permettre l'usinage du modèle final de la structure interne.

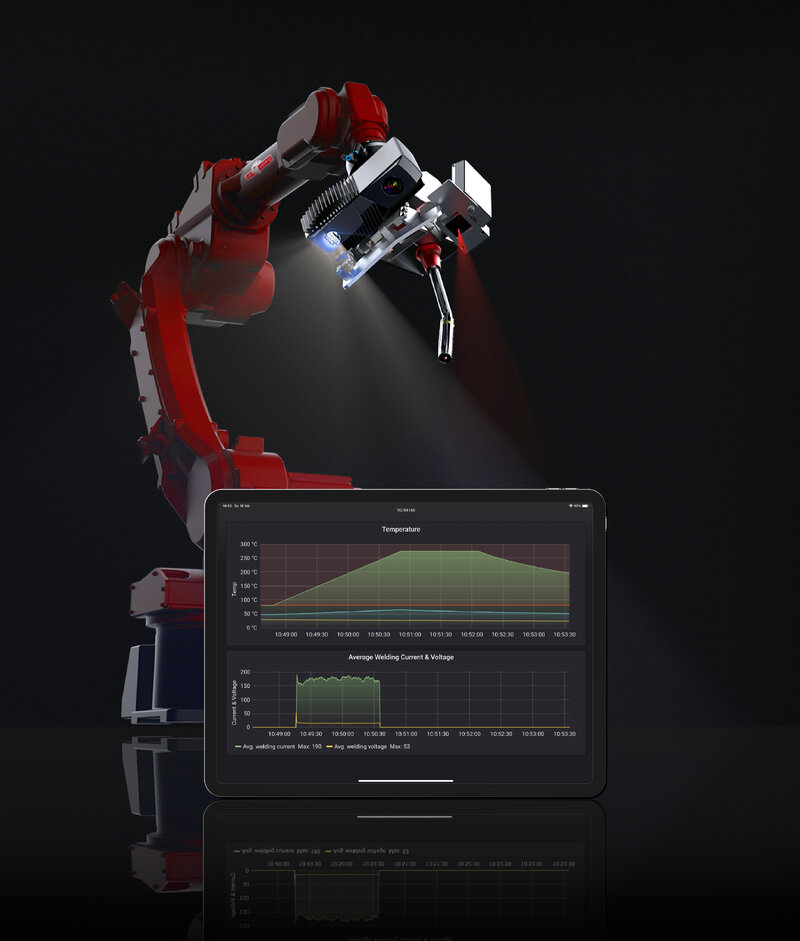

La figure 3 montre le composant résultant. Il est intéressant de noter l'absence de décoloration sur l'ensemble de la pièce, signe d'un environnement exempt de contaminants. Pendant l'impression, les paramètres du processus ont été enregistrés à l'aide de notre système de surveillance et de contrôle MaxQ (figure 4) pour une analyse plus approfondie des données. La pièce a finalement été envoyée pour la dernière finition vers la structure interne définitive. En comparaison avec la réalisation de la même pièce à partir d'un bloc forgé, RAMLAB a économisé 50% de matière et avec des améliorations supplémentaires, il est possible d'atteindre une réduction de 70%.

Avec ce projet, RAMLAB a montré le potentiel du système GMAW-WAAM pour l'impression de pièces métalliques en Ti6Al4V. Nous collaborons avec plusieurs institutions pour approfondir les recherches sur ce sujet. Nous avons fait une petite mais importante percée en GMAW-WAAM de pièces en Ti6Al4V, ce qui permet à nos clients de se rapprocher de l'impression de pièces en Ti6Al4V.

Nous tenons à remercier tout particulièrement nos partenaires : Hittech, AirProducts, Valk Welding, Autodesk, Cavitar, Element, TWI, Voestalpine Böhler Welding et le projet AMable.

Si vous souhaitez en savoir plus sur la fabrication additive à l’arc de pièces en titane, contactez-nous.

www.ramlab.com