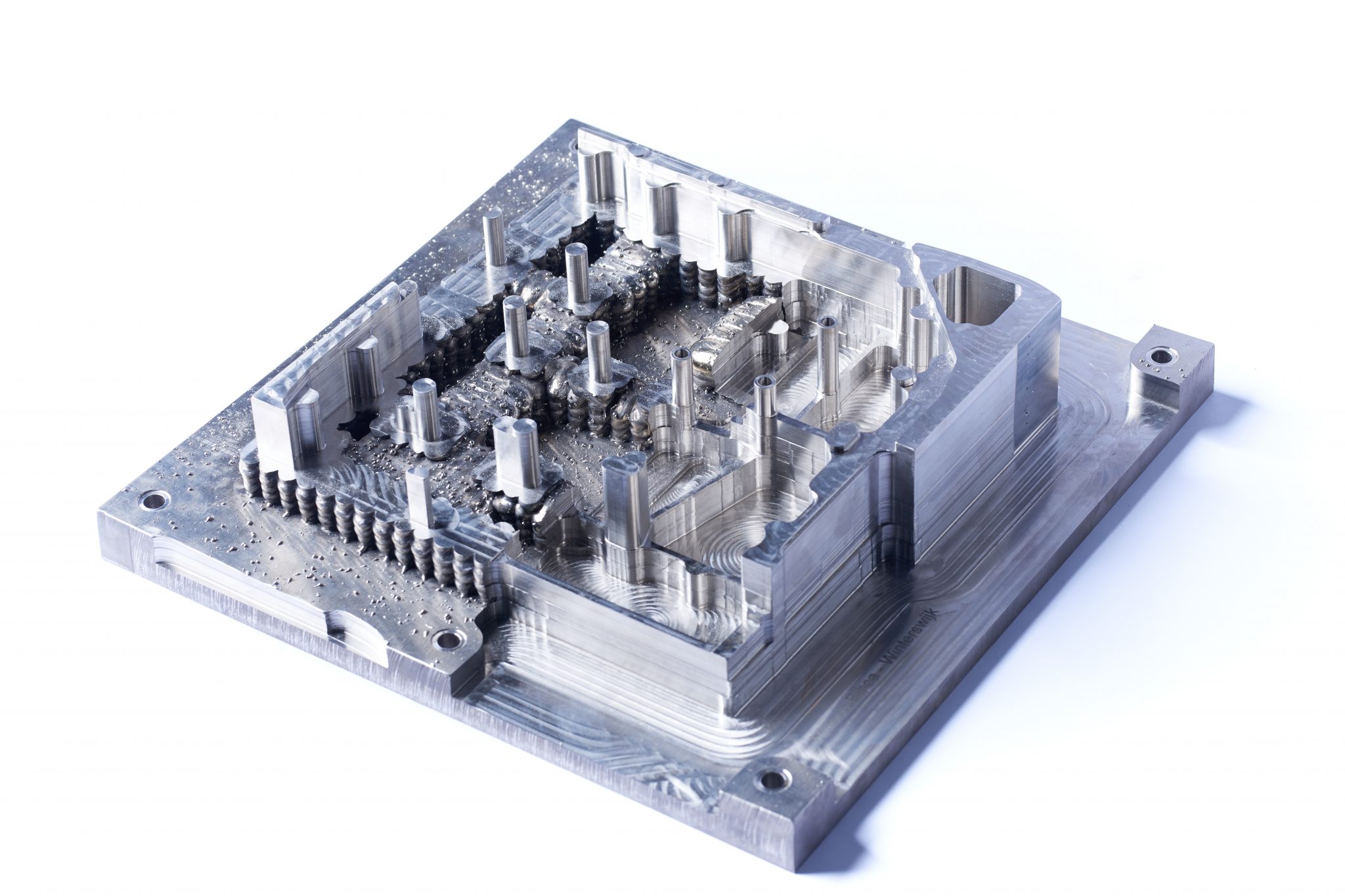

WAAM-teknologian avulla voidaan tuottaa suuria työkappaleita paikallisesti, ja monimateriaalitulostus on myös tärkeä ainutlaatuinen myyntivaltti. WAAM ei rajoitu yhteen materiaaliin, vaan voi rakentaa työkappaleita useista materiaaleista. Tämä tarjoaa mahdollisuuden rakentaa suuri tuote, jossa vain kuori on kalliimpaa korroosion- tai kulutuksenkestävää materiaalia ja ydin halvempaa materiaalia. Tutkiakseen, mitä kaikkia näitä mahdollisuuksia voidaan hyödyntää laajemmassa mittakaavassa, WAAM-teknologiaa kehitetään edelleen yhdessä 20 kumppanin (mukaan lukien Valk Welding) kanssa ympäri Eurooppaa Grade2XL-projektissa. EU:n taloudellisella tuella WAAM-teknologiaa kehitetään seuraavien 4 vuoden aikana taloudellisesti kannattavaksi ja kestäväksi vaihtoehdoksi perinteisille teknologioille.

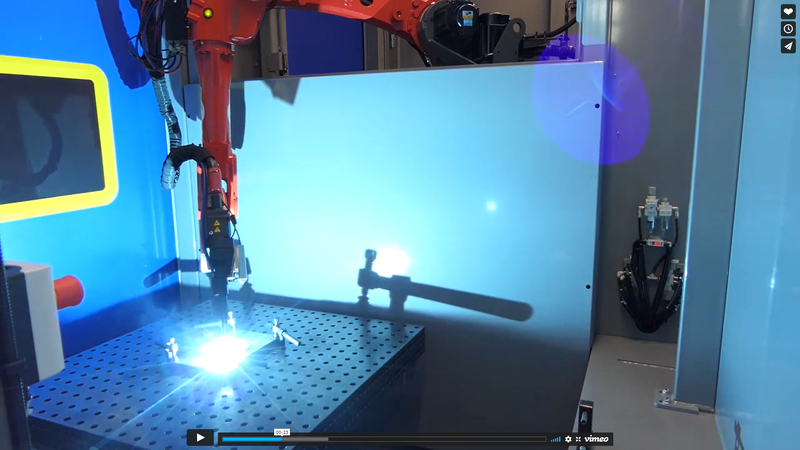

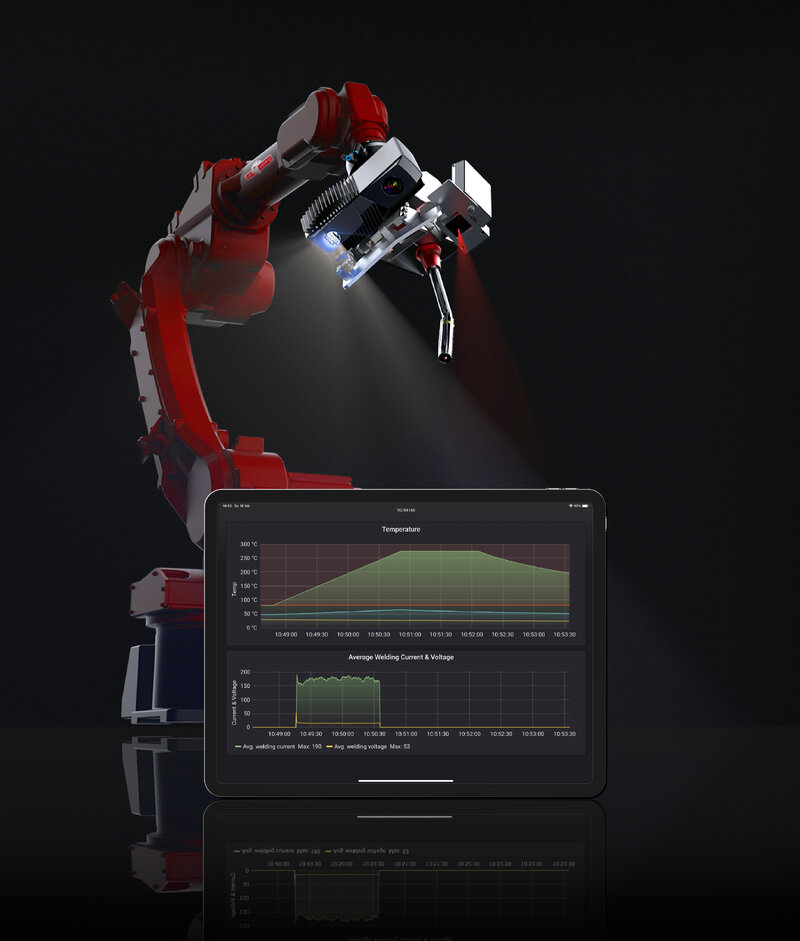

Grade2XL-projektia varten Autodesk on nyt asentanut 3D-tulostuskontin Valk Weldingille. Järjestelmässä on kaksi hitsausrobottia, jotka tulostavat monimateriaaliosia uusilla sovelluksilla, kuten jäähdytyskanavilla. Air Productsin kryogeeninen jäähdytys- ja lämpötilanhallintajärjestelmä otetaan myös käyttöön. Tämä mahdollistaa tulostusnopeuden lisäämisen, jäähdytysaikojen lyhentämisen, inertin ilmapiirin luomisen työalueelle ja siten tuottavuuden ja tuotteen laadun merkittävän parantamisen, samalla kun säilytetään ihanteelliset lämpötilaolosuhteet.

Tämä projekti on saanut rahoitusta Euroopan unionin Horizon 2020 -tutkimus- ja innovaatio-ohjelmasta avustussopimuksen nro 862017 mukaisesti.