Kromě možnosti na v místě potřeby vyrábět velké výrobky pomocí technologie WAAM, je důležitým využitím také “tisk” z více materiálů. WAAM není omezen na jeden materiál, ale může vyrábět z více materiálů. To nabízí možnost výroby velkého produktu pouze s tenkou vrstvou dražšího materiálu v místě takové potřeby (např. odolného proti korozi nebo opotřebení) a s jádrem z levnějšího materiálu. Abychom prozkoumali, co by se mohlo všemi těmito možnostmi realizovat na větší úrovni, tak nyní se v rámci projektu Grade2XL je WAAM dále vyvíjen společně s 20 partnery (včetně společnosti Valk Welding) z celé Evropy. S finanční podporou EU bude WAAM v příštích 4 letech dále rozvíjen jako ekonomicky životaschopná a udržitelná alternativa k konvenčním technologiím.

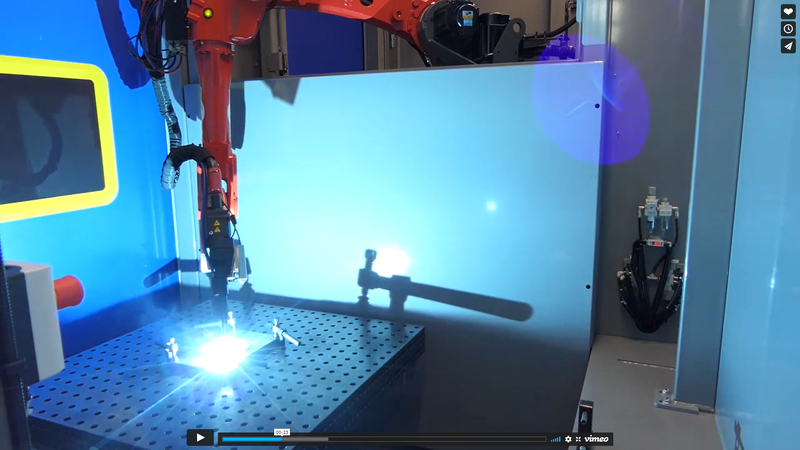

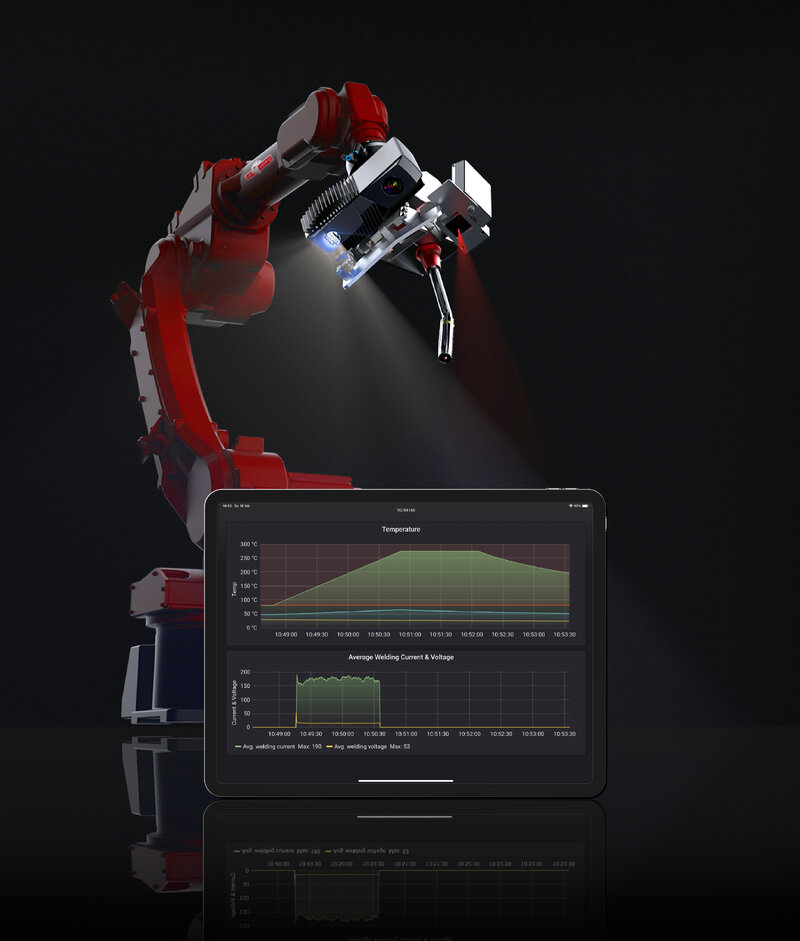

U projektu Grade2XL je nyní ve společnosti Valk Welding instalován kontejner pro 3D tisk vyrobený pro společnost Autodesk. Se 2 svařovacími roboty v jednom systému se tam budou tisknout součásti z více materiálů pro nové aplikace (např. chladící kanály). Bude použito řešení Cryo Easy od společnosti Air Products, které umožňuje zvýšit množství uloženého materiálu (kg/h) bez rizika přehřátí.

Tento projekt je financován z programu Evropské unie pro výzkum a inovace Horizont 2020 na základě grantové dohody č. 862017.