Le site de production de Marel Stork à Dongen aux Pays-Bas fabrique des petites pièces (jusqu’à 500 x 500 mm) pour les machines d’abattage de poulets de Marel Stork Poultry Processing. Depuis peu, un certain nombre de composants sont assemblés en tant que sous-assemblages. Le développement et les adaptations ont lieu au siège social à Boxmeer. André Kouwenberg, ingénieur industriel : « Le site de Dongen possède une grande expertise technique traditionnelle (Stork PMT) qui nous est très précieuse. » Ces connaissances techniques sont une base pour l’adaptation de toute nouvelle technologie de production. Marel Stork Poultry Processing s’est lancé très tôt dans le soudage robotisé et fait partie, depuis 1996, des premiers utilisateurs du système de programmation hors ligne DTPS de Panasonic. Et c’est auprès de cette entreprise que Valk Welding a vendu le premier robot de soudage équipé d’un capteur laser Arc-Eye.

Un flux de travail continu

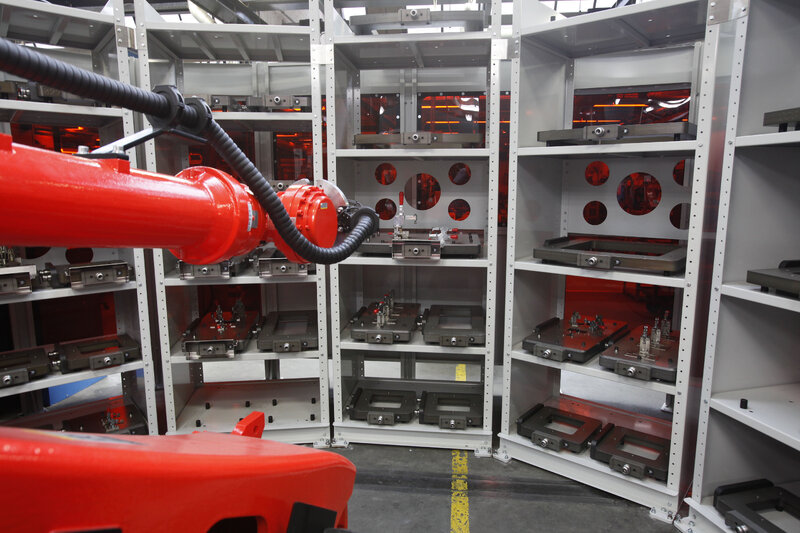

Marel Stork Poultry Processing, qui construit donc des machines d’abattage de poulets sur commande, veut rendre le flux de travail continu à l’aide de cette nouvelle cellule de production de soudage. André Kouwenberg : « Cela signifie que nous devons produire le moins possible de produits en lots, et que le trajet incluant la découpe laser, le soudage et le fraisage doit avoir lieu selon un seul flux. Si nous avons par exemple besoin de 20 pièces, nous n’allons pas attendre que les 20 pièces soient produites mais chaque pièce prête sera directement envoyée au fraisage. En fait, nous travaillons selon le concept du Quick Response Manufacturing (QRM) que nous avons étudié auprès des constructeurs automobiles. Chaque élément doit être traité immédiatement, sans créer de temps mort et dans des délais de livraison les plus courts.