Im Fertigungswerk von Marel Stork im niederländischen Dongen werden die kleineren Bauteile (bis 500 x 500 mm) für die Geflügelschlachtanlagen von Marel Stork Poultry Processing hergestellt und seit kurzem auch einige Komponenten zu Montagegruppen vormontiert. Entwicklung und Fertigstellung finden vollständig im Hauptwerk in Boxmeer statt. Wirtschaftsingenieur André Kouwenberg: „In Dongen ist seit jeher (Stork PMT) viel technisches Know-how vorhanden, das für uns sehr wertvoll ist.“ Dieses hohe technische Fachwissen fördert das Bestreben, neue Produktionstechniken stets als erster zu adaptieren. Marel Stork Poultry Processing schaltete schon frühzeitig auf die Schweißautomation um und gehörte 1996 zu den ersten Anwendern des Offline-Programmiersystems DTPS von Panasonic. Auch ein Schweißroboter mit Arc-Eye- Nahtverfolgungssystem wurde von Valk Welding zuerst an diesen Abnehmer verkauft.

Kontinuierlicher Arbeitsfluss im neuen Fertigungskonzept

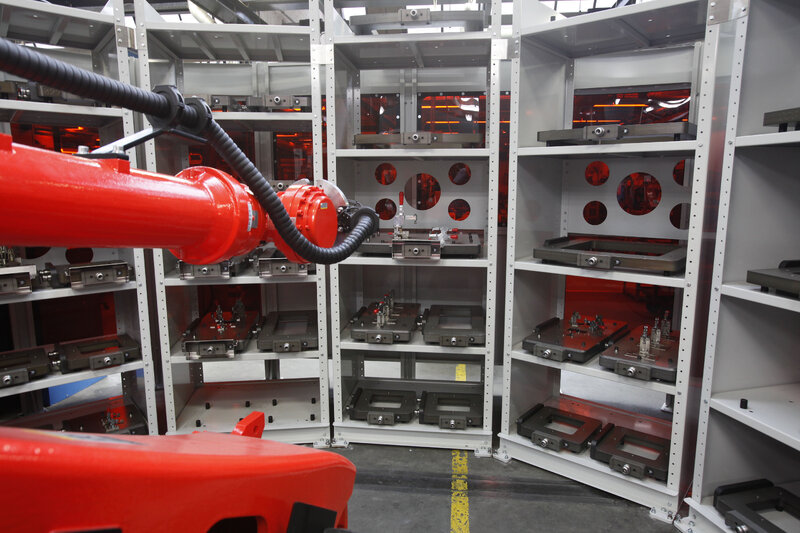

Marel Stork Poultry Processing, das die Geflügelschlachtanlagen auf Bestellung baut, will mit der neuen Zelle einen ontinuierlichen Arbeitsfluss in der Fertigung ermöglichen. André Kouwenberg: „Das heißt, dass wir möglichst wenig Produkte im Serienbau fertigen, sondern alle Prozesse vom Laserschneiden und Schweißen bis hin zum Fräsen in einem einzigen Arbeitsfluss bewältigen wollen. Wenn wir beispielsweise 20 Teile benötigen, warten wir nicht, bis alle 20 gefertigt sind, sondern jedes einzelne Fertigprodukt wandert direkt in die Fräsabteilung. Eigentlich arbeiten wir so nach dem Prinzip der Quick-Response-Produktion, die wir uns auch in den Werken der Automobilhersteller angeschaut haben. Jedes Teil muss direkt verarbeitet werden, ohne Totzeiten entstehen zu lassen, um die Lieferfristen möglichst kurz zu halten.“