Menší díly (až 500 x 500 mm) pro zpracování drůbeže firmy Marel Stork jsou vyráběny ve výrobním závodě Marel Stork v Dongenu, v poslední době zde byla probíhá take montáž jednotlivých podsestav. Tyto výrobky jsou plně vyvinuty a finalizovány v hlavním sídle v Boxmeer. Průmyslový inženýr André Kouwenberg: "V Dongen (Stork PMT) bylo vždy hodně technické know-how, což je pro nás velmi cenné." Technické know-how se odráží také v přítupu k technologiím. Chceme být vždy jako první, kdo přijme nové výrobní technologie. Zpracování drůbeže Marel Stork se zapojil do robotizace svařování v rané fázi, a v roce 1996 byl jedním z prvních uživatelů Panasonic systému offline programovacího software DTPS. Byli také prvním zákazníkem firmy Valk Welding se svařovacím robotem vybaveným laserovým senzorem Arc-Eye.

Průběžný workflow v nové výrobní koncepci

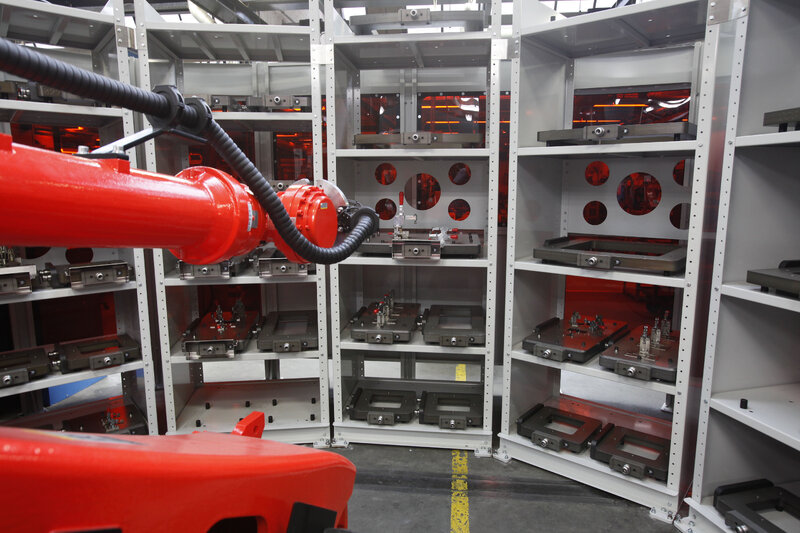

Firma Marel Stork Poultry Processing, která staví své stroje na zakázku, plánuje využít novou buňku s cílem usnadnění nepřetržitého pracovního procesu při výrobě. André Kouwenberg:. "To znamená, že budeme vyrábět co nejméně v sériích, ale místo toho se celý proces uskuteční od řezání laserem, svařování a frézování v jednom sledu operací. Pokud například potřebujeme 20 komponentů, nebudeme čekat, až je jich všech 20 připraveno, ale pošleme každý dokončený výrobek přímo na frézovací oddělení. Toto vlastně činí práci v souladu se zásadou rychlé odezvy výroby, kterou jsme si "vypůjčili" od výrobců automobilů. Každá část musí být zpracována přímo bez vytvoření jakéholiv ztraceného času a dodací lhůty se zkrátí na minimum.