Marel Stork Poultry Processingin siipikarjan käsittelykoneiden pienemmät komponentit (enintään 500 x 500 mm) valmistetaan Marel Storkin tuotantolaitoksessa Dongenissa, ja viime aikoina siellä on myös koottu useita komponentteja osakokoonpanoiksi. Tuotteet kehitetään ja viimeistellään täysin Boxmeerin päätoimipaikassa. Teollisuusinsinööri André Kouwenberg: 'Dongenissa (Stork PMT) on aina ollut paljon teknistä osaamista, mikä on meille erittäin arvokasta.' Tekninen osaaminen näkyy pyrkimyksessä olla aina ensimmäinen, joka ottaa käyttöön uutta tuotantoteknologiaa. Marel Stork Poultry Processing osallistui hitsausrobotisointiin varhaisessa vaiheessa, ja vuonna 1996 se oli yksi ensimmäisistä Panasonicin offline-ohjelmointijärjestelmän DTPS käyttäjistä. Tämä oli myös Valk Weldingin ensimmäinen asiakas hitsausrobotille, jossa oli Arc-Eye-laseranturi.

Jatkuva työnkulku uudessa tuotantokonseptissa

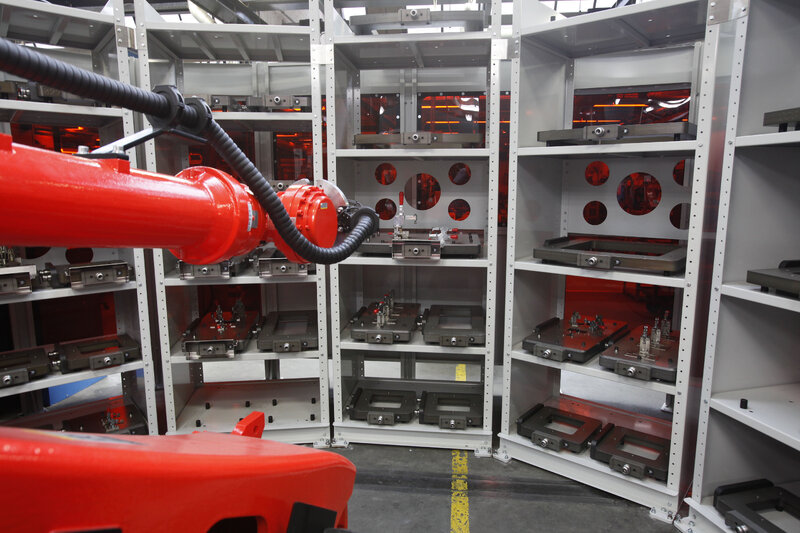

Marel Stork Poultry Processing, joka rakentaa koneensa tilauksesta, aikoo käyttää uutta solua tuotannon jatkuvan työnkulun helpottamiseksi. André Kouwenberg: 'Se tarkoittaa, että tuotamme mahdollisimman vähän erissä, mutta sen sijaan sijoitamme koko prosessin laserleikkauksesta, hitsauksesta ja jyrsinnästä yhteen virtaan. Jos esimerkiksi tarvitsemme 20 komponenttia, emme odota, että kaikki 20 ovat valmiita, vaan lähetämme jokaisen valmiin tuotteen suoraan jyrsintäosastolle. Tämä tarkoittaa käytännössä työskentelyä Quick Response Manufacturing -periaatteen mukaisesti, jonka olemme 'lainanneet' autonvalmistajilta. Jokainen osa on käsiteltävä suoraan ilman kuollutta aikaa, ja toimitusajat pidetään mahdollisimman lyhyinä.'