Programowanie offline i koncepcje modułowe

Obecnie linia w Choceň działa na dwie zmiany. Praca na trzy zmiany nie weszła jeszcze do gry ze względu na globalne spowolnienie gospodarcze i spadek sprzedaży spowodowany pandemią oraz fakt, że firma Kögel wykorzystuje ten czas do usprawnienia logistyki dostaw przychodzących na linię. „Obecnie nie osiągamy jeszcze pełnych mocy produkcyjnych, ale jesteśmy na to przygotowani. Przy pracy trzyzmianowej linia pozwoli nam w przyszłości produkować 44-45 ram naczep dziennie w ciągu 24 godzin.

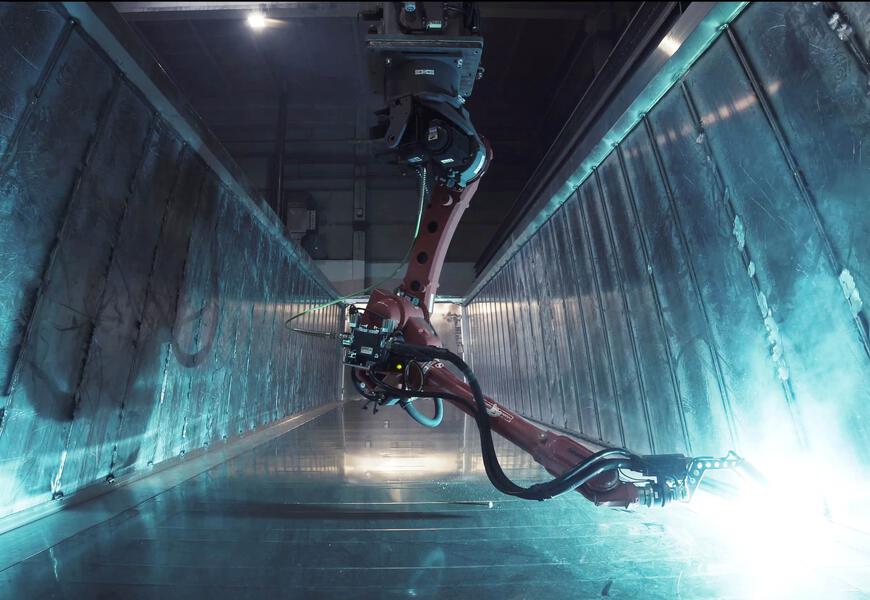

Możemy obsługiwać kompletną linię wykorzystując tylko jedną osobę na zmianę. Wszystkie sześć robotów i wszystkie przebiegające na nich zautomatyzowane procesy są nadzorowane przez jednego operatora produkcyjnego “, wyjaśnia Aleš Hájek. Oszczędności siły roboczej są ważne, ale jeszcze ważniejsza jest kwestia jakości spoin.” Wydajność zrobotyzowanej linii spawalniczej jest ważna, ale najważniejsza jest stabilna niezmienna wysoka jakość spoin na zrobotyzowanym stanowisku i brak wahań w jakości wykonywanych spoin - jak przy ręcznym spawaniu przez człowieka - to jest dla nas najważniejsze. Potwierdziliśmy, że możemy zwiększyć nasze moce produkcyjne przy zachowaniu lub nawet podwyższeniu standardu jakości. “

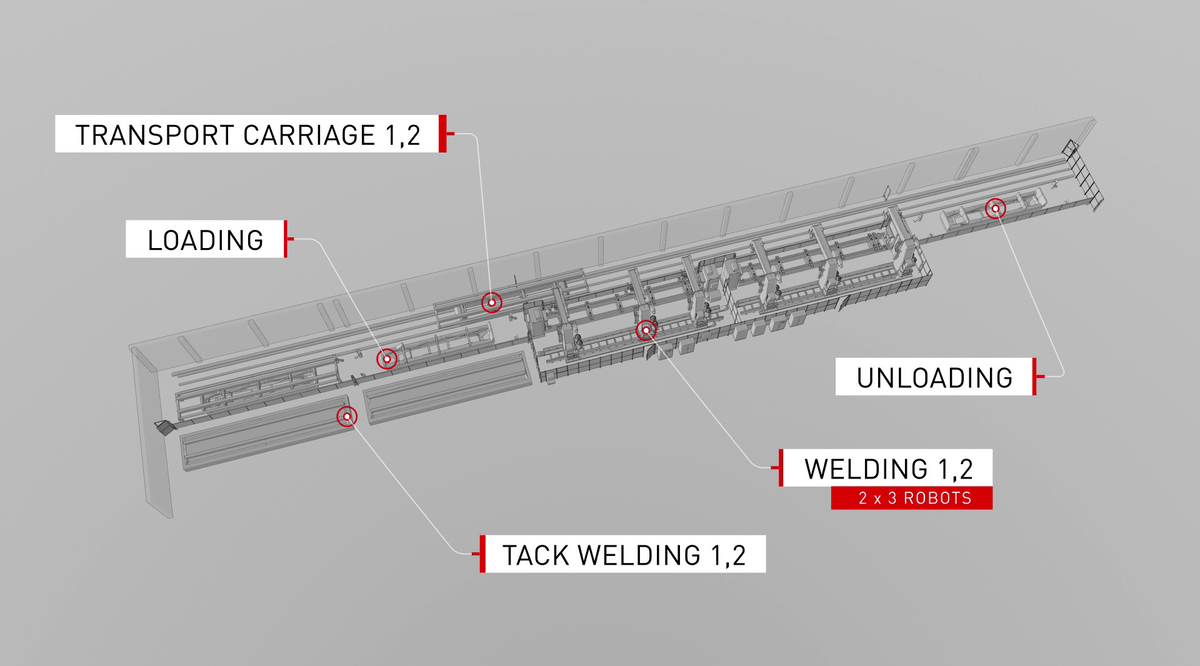

Wraz z wdrożeniem linii firma Kögel przeniosła się na nowy poziom w dziedzinie spawania zrobotyzowanego. O ile do tej pory była w stanie spawać na zrobotyzowanym stanowisku tylko częściowe podzespoły ram, o tyle nowa linia pozwala na spawanie całych ram naczep i przyczep. Ogólną wydajność procesu produkcyjnego dodatkowo zwiększa programowanie offline zrobotyzowanych stacji oferowanych przez Valk Welding. W przeciwieństwie do wcześniej wdrożonych zrobotyzowanych stacji roboczych, gdzie program dla nowego produktu musiał być programowany bezpośrednio na robocie, linia posiada możliwość programowania offline. Nie ma więc przestoju na programowanie, ponieważ programista przygotowuje na swoim komputerze program do spawania nowego typu ramy naczepy.

A jak kierownik produkcji Kögel widzi przyszłość robotyzacji i współpracę z Valk Welding?

„Przystępując do projektu, myśleliśmy z wyprzedzeniem i wspólnie z naszym partnerem Valk Welding zaprojektowaliśmy linię modułową. Oznacza to, że w przypadku konieczności dalszego zwiększenia naszych mocy produkcyjnych możemy dodać kolejne stanowisko z trzema robotami. Mamy przygotowaną halę , mamy możliwość rozbudowy, możemy w łatwy sposób rozbudować linię o kolejny moduł. Jesteśmy gotowi do rozwoju ”- podsumowuje Aleš Hájek.

www.koegel.com