Nejdříve tři robotická pracoviště od Valk Welding

Choceňská závod s více než 80-letou tradicí, který je od roku 1996 součástí skupiny Kögel, všechny zmíněné atributy progresivity splňuje a postupuje právě díky tomu, že jeho výroba reflektuje aktuální trendy a neustále se modernizuje. V Chocni mají s robotickým svařováním již přes 15-letou zkušenost, když v roce 2006 koupili do firmy první malý svařovací robot, který zde odstartoval éru robotického svařování.

Jak říká vedoucí výroby společnosti Kögel v Chocni Aleš Hájek, cesta robotizace svařování ve firmě Kögel, je z velké části provázána s firmou Valk Welding, ačkoli první nejstarší robot byl od konkurenční značky. “V roce 2006 se firma Valk Welding v ČR teprve začala etablovat, tehdy jsme si vybrali robot od jiné firmy, mezitím však Valk Welding postupně rostl a dostal na přední místa. Proto, když jsme v roce 2015 vybírali partnera pro další robotické pracoviště, Valk Welding jsme již zahrnuli do výběrového řízení. “

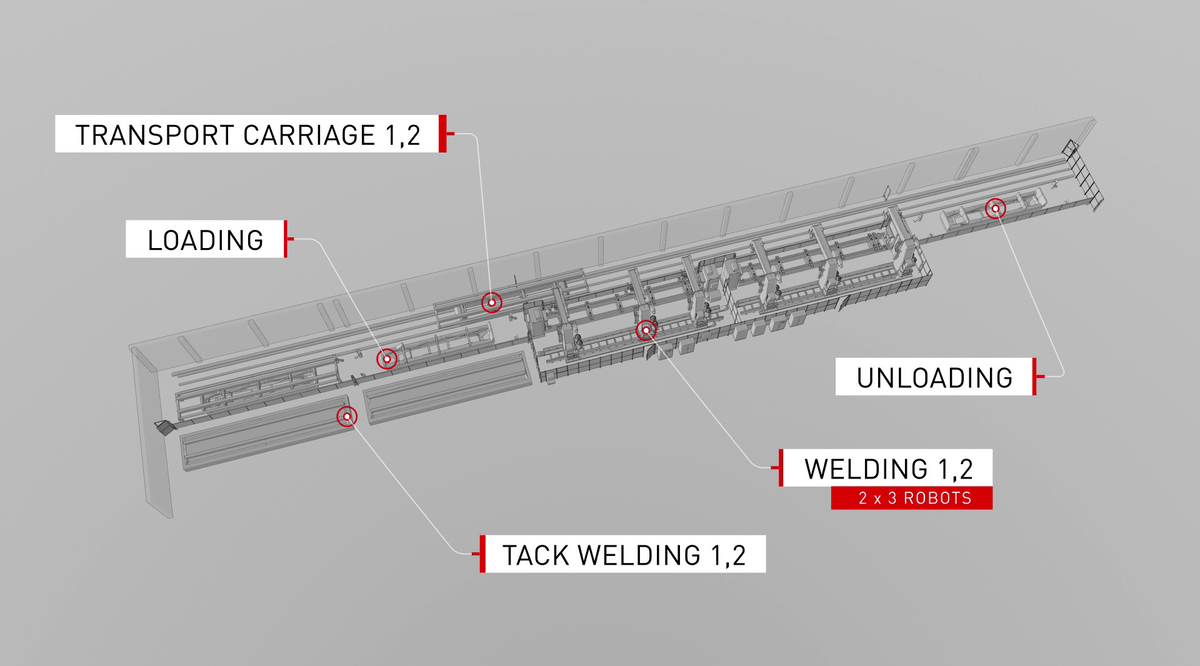

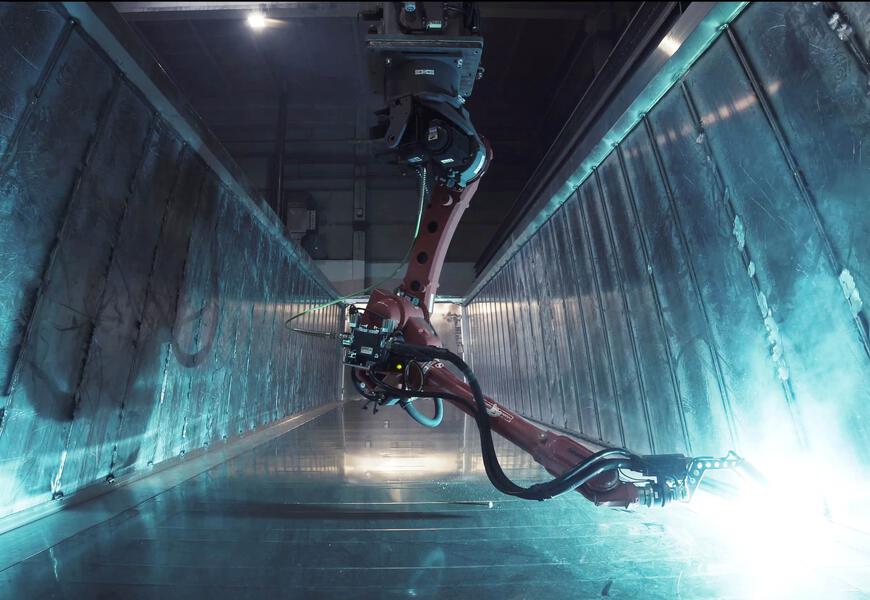

Jeho výsledkem byl nákup robotické svařovací stanice střední velikosti umístěné na pojezdu a určené pro svařování větších podsestav podvozkových rámů. O tom, že se výběr robotické stanice i spolupráce s Valk Welding se firmě osvědčila, napovídá fakt, že v roce 2017 Kögel koupil od Valk Welding další identickou pracovní stanici a v roce 2019 dokonce třetí stejnou. “Vzájemná spolupráce se vyvíjela velmi pozitivně, jejím výsledkem byly tři robotické pracoviště pro svařování podsestav podvozkových rámů,” shrnuje A. Hájek stav do roku 2019.