Ensin kolme robottityöasemaa Valk Weldingiltä

Yli 80 vuoden perinteitä omaava Choceňin tehdas, joka on ollut osa Kögel-konsernia vuodesta 1996, täyttää kaikki edellä mainitut edistyksellisyyden ominaisuudet juuri siksi, että sen tuotanto heijastaa nykyisiä trendejä ja sitä modernisoidaan jatkuvasti. Choceňissa heillä on yli 15 vuoden kokemus robottihitsauksesta, kun vuonna 2006 he ostivat yrityksen ensimmäisen pienen hitsausrobotin, joka aloitti robottihitsauksen aikakauden.

Aleš Hájekin, Kögelin Choceňin tuotantopäällikön, mukaan hitsauksen robotisoinnin polku Kögelilla on suurelta osin sidoksissa Valk Weldingiin, vaikka ensimmäinen vanhin robotti oli kilpailevalta merkiltä. "Vuonna 2006 Valk Welding alkoi vasta vakiinnuttaa asemaansa Tšekin tasavallassa, kun valitsimme robotin toisesta yrityksestä, mutta sillä välin Valk Welding kasvoi vähitellen ja otti johtoaseman. Siksi, kun valitsimme kumppanin toiselle robottityöpaikalle vuonna 2015, Valk Welding oli jo mukana tarjouskilpailussa."

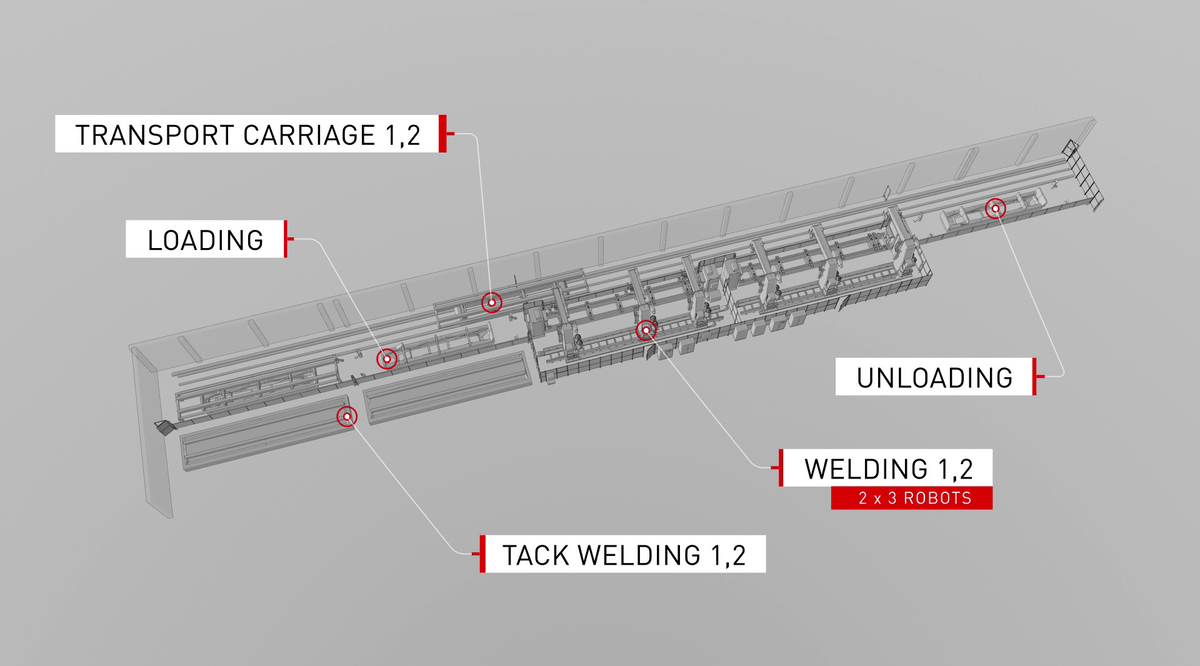

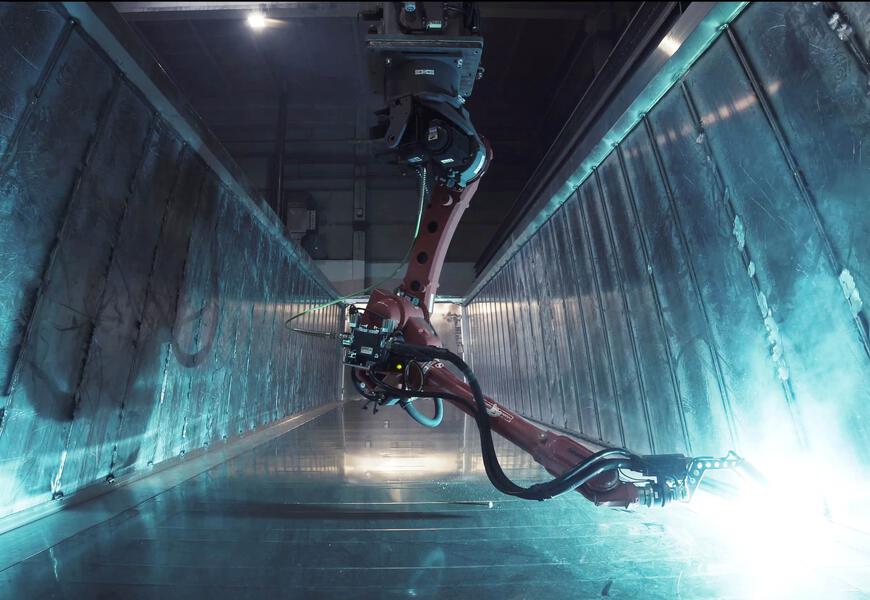

Tuloksena oli keskikokoisen robottihitsausaseman hankinta, joka sijaitsee vaunussa ja on suunniteltu suurempien runkojen osakokoonpanojen hitsaamiseen. Se, että Kögel osti vuonna 2017 toisen samanlaisen työaseman Valk Weldingiltä ja vuonna 2019 jopa kolmannen samanlaisen, osoittaa, että yrityksen valinta robottiasemasta ja yhteistyö Valk Weldingin kanssa osoittautui onnistuneeksi. "Yhteistyö kehittyi erittäin positiivisesti, tuloksena oli kolme robottityöpaikkaa runkojen osakokoonpanojen hitsaamiseen," A. Hájek tiivistää tilanteen vuoteen 2019 asti.