Offline-programmering og modulære koncepter

I øjeblikket kører produktionslinjen i Choceň i to skift. Treholdsdriften er endnu ikke afsluttet på grund af den globale økonomiske afmatning og det faktum, at Kögel bruger tiden til at forbedre logistikken i forbindelse med indgående tilbud på linjen. “I øjeblikket kører vi ikke på fuld kapacitet, men vi er klar til det. I tre skift vil linjen give os mulighed for at producere 44-45 produkter om dagen på 24 timer.

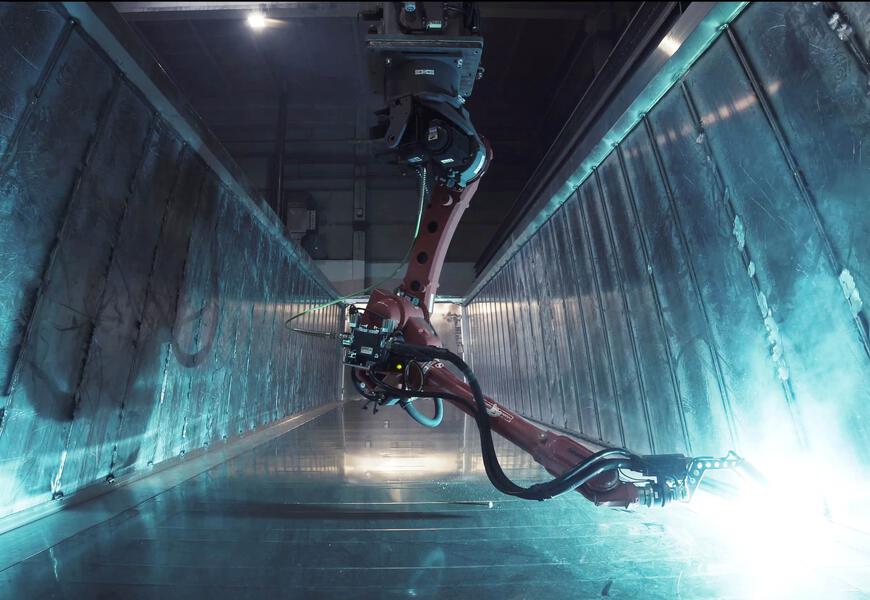

“Vi kan køre linjen med én person pr. skift. Alle seks robotter og alle automatiske processer, der kører på dem, overvåges af én produktionsmedarbejder”, forklarer Aleš Hájek. “Arbejdsbesparelser er velkomne, men vigtigere er svejsekvaliteten. Svejserobotlinjen har en ensartet høj kvalitet af svejsningerne. Der er ingen udsving i svejsningernes kvalitet som ved manuel menneskelig svejsning, og det er det vigtigste for os. Det er blevet bekræftet for os, at vi kan øge vores produktionskapacitet og samtidig opretholde eller endda forbedre kvalitetsstandarden.”

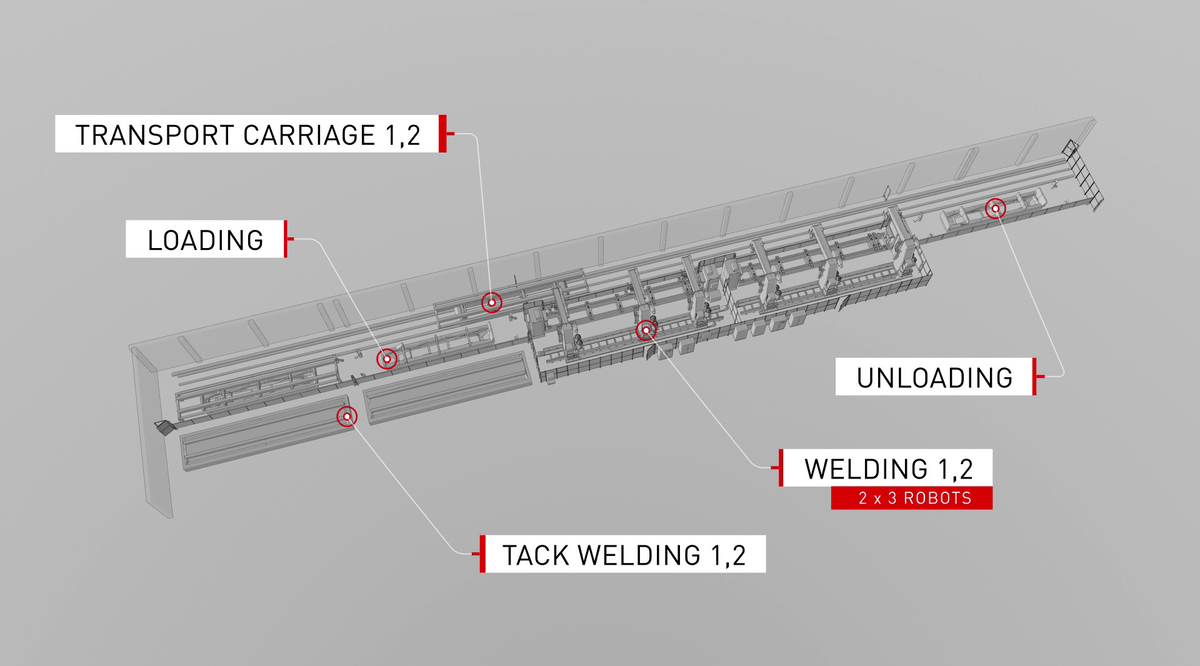

Med implementeringen af denne linje har Kögel nået et nyt niveau inden for robotsvejsning. Hvor det tidligere kun var muligt at svejse delelementer af rammer automatisk, gør den nye linje det muligt at svejse komplette chassisrammer af sættevogne og trailere. Den samlede effektivitet i produktionsprocessen forbedres yderligere af den offline programmering af robotstationerne, som Valk Welding tilbyder. I modsætning til tidligere implementerede robotstationer, hvor programmet for et nyt produkt skulle programmeres direkte på robotten, kan linjen programmeres offline. Der er således ingen nedetid til programmering, da programmøren forbereder et program til svejsning af en ny type chassisramme på sin computer og overfører det til robotterne.

Og hvordan ser Kögels produktionschef på fremtiden for robotteknologi og samarbejdet med Valk Welding?

“Da vi gik ind i projektet, tænkte vi fremad og designede en modulopbygget linje sammen med vores partner Valk Welding. Det betyder, at hvis vi har brug for at øge vores produktionskapacitet yderligere, kan vi tilføje endnu en arbejdsstation med tre robotter. Vi har også en færdigbygget hal. Med transportbånd kan vi nemt tilføje endnu et modul til linjen. Vi er klar til at vokse “, slutter Aleš Hájek.

www.koegel.com