Manutention automatisée

Jusqu'à présent, les modules étaient soudés à la main. Hors assemblage et préfixation, les modules étaient soudés en 6 heures et 45 minutes dans des coffrets de soudure. Louis : « Les modules étaient serrés dans un châssis positionné sur un plateau rotatif. Après plusieurs soudures, les modules étaient positionnés manuellement pour compenser les déformations thermiques aussi efficacement que possible. C'est ce qui prenait le plus de temps. En outre, après avoir soudé manuellement les modules, nous avons dû corriger leur rectitude. Le système de soudage robotisé que nous avons acheté ne soude pas plus rapidement, mais les gains de temps se retrouvent principalement dans la gestion automatisée des modules.

Grande flexibilité

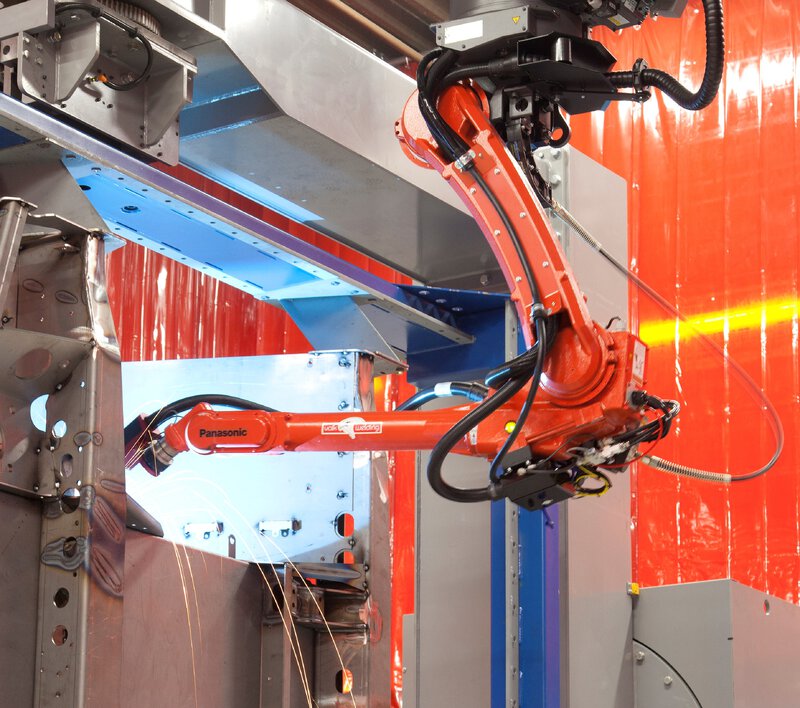

« Notre principal besoin impliquait que le système de soudage soit utilisable pour tous les modules que nous réalisions ici. Cela signifie qu'il doit être possible de positionner à la fois le petit module de 2,5 x 2,5 m et celui de 2,5 x 5 m. L'investissement ne portait donc pas sur un projet unique, mais il s’agissait bien d’un investissement visant à rendre la production plus intelligente et moins coûteuse. Le robot de soudage devait également pouvoir atteindre les deux côtés des modules. C'est ce que nous avons demandé à Valk Welding. L'idée était de fournir le système complet, y compris le système de programmation et de mesure hors ligne. Le système de serrage et le système de changement des modules ont été conçus et fournis par VDL Bus Chassis lui-même », explique Louis de Jong.