Automatische handling

De modules werden tot nu toe met de hand gelast. Exclusief samenstellen en voorhechten werden de modules in acht lasboxen in 6 ¾ uur gelast. Louis: “De modules werden opgespannen in een frame en in een draaimal. Na een aantal lassen werd de module steeds handmatig gemanipuleerd om de warmte-inbreng zoveel mogelijk te balanceren. Dat kostte het meeste tijd. Daar komt nog bij dat we de modules na het handmatig lassen nog moesten corrigeren op rechtheid. De aangeschafte robotlasinstallatie last niet sneller, maar de tijdwinst zit met name in de automatische handling van de modules.”

Hoge mate van flexibiliteit

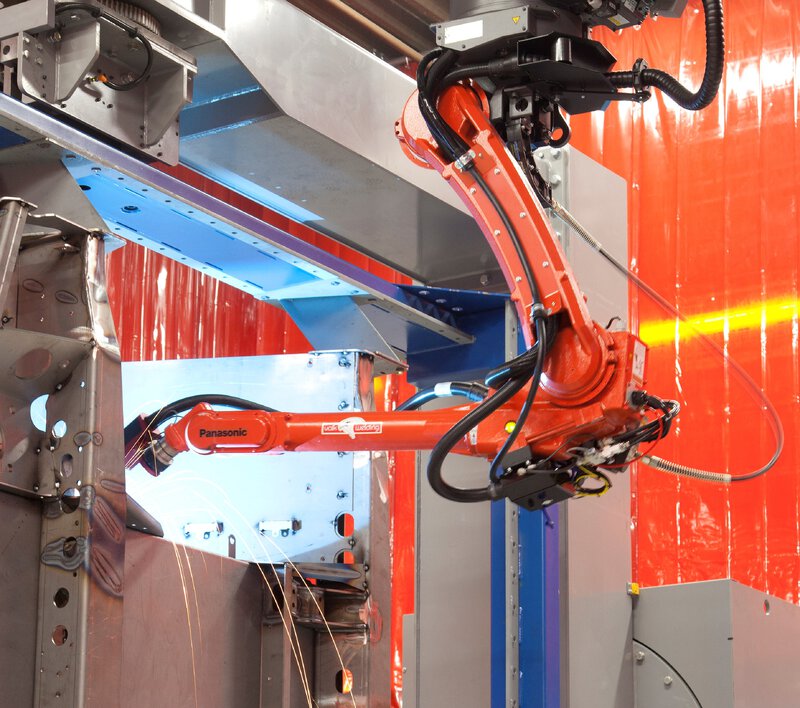

“Onze belangrijkste eis was dat de lasrobotinstallatie inzetbaar moet zijn voor alle modules die we hier maken. Dat betekent dat zowel een kleine module van 2,5 x 2,5 m als die van 2,5 x 5 m gemanipuleerd moet kunnen worden. Geen investering dus voor één project, maar een investering om slimmer en goedkoper te produceren. Bovendien moet de lasrobot de modules aan beide zijden kunnen bereiken. Die vraag legden we aan Valk Welding voor. Het idee was dat zij de installatie compleet inclusief offline programmering en meetsysteem zou leveren. Het klemsysteem en het wisselen van de modules is door VDL Bus Chassis zelf ontwikkeld en geleverd,” aldus Louis de Jong.