Automatisk håndtering

Indtil nu blev modulerne svejset i hånden. Når der ses bort fra montering og indledende fastgørelse blev modulerne svejset på 6 ¾ time i svejsebokse. Louis: "Modulerne blev fastspændt i en ramme og i et drejebord. Efter en række svejsninger blev modulerne manuelt positioneret til at afbalancere varmepåføring så effektivt som muligt. Det er det, der tog mest tid. Efter manuel svejsning af modulerne, var vi endvidere nødt til at korrigere deres rethed. Robotsvejsesystemet vi har investeret i, svejser ikke hurtigere, men tidsbesparelsen skyldes hovedsageligt det automatiske håndteringsmodul.

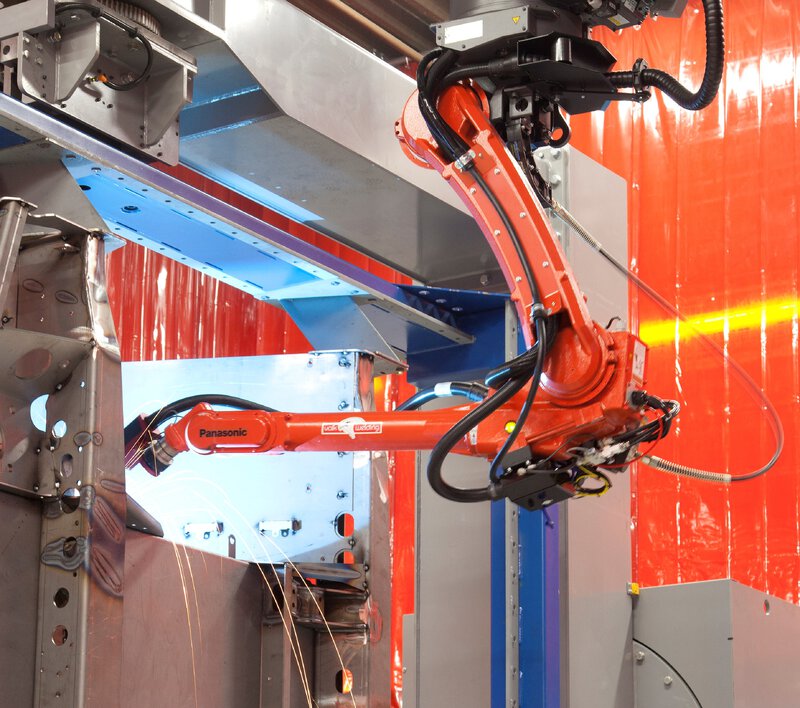

Høj fleksibilitet

Vores vigtigste krav svejserobotsystemet var at være brugbart for alle de moduler, vi laver her. Det betyder, at det skal være muligt at positionere både det lille modul på 2,5 x 2,5 m samt det på 2,5 x 5 m. Investeringen var derfor kun for ét projekt, men en investering i at producere mere intelligent og billigt. Svejserobotten skulle også være i stand til at nå begge sider af modulerne. Det var dét, vi bad Valk Welding om. Deres ide vr at levere hele systemet, herunder offline-programmering og målesystem. Spændesystemet og udskiftningssystemet til modulerne er designet og leveret af VDL Bus Chassis selv", siger Louis de Jong.