Programowanie offline

Programowanie kompletnych zespołów, takich jak ramy podwozia, jest praktycznie niemożliwe bez narzędzi programowych. Firma Valk Welding, dysponująca ponad 1500 licencjami oprogramowania do symulacji i programowania DTPS, odgrywa w tym zakresie rolę wyznaczającą trendy.

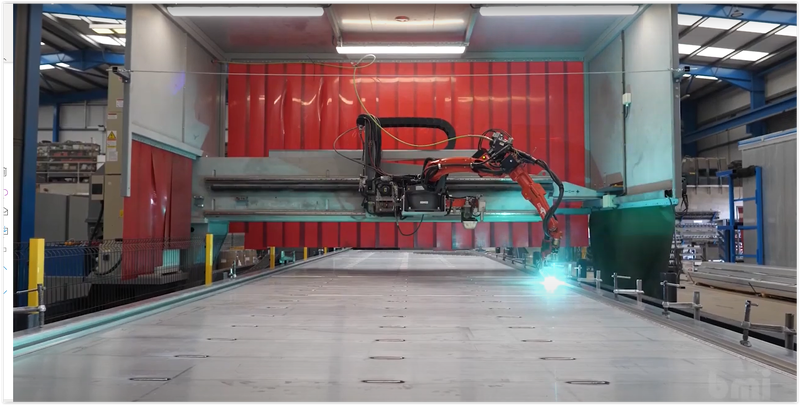

W przypadku znanych producentów naczep, takich jak Wielton, Faymonville, Kögel, Van Hool, Stas, Fruehauf, BMI, Knapen, System Trailers i wielu innych, oprogramowanie to umożliwiło wdrożenie robotów spawalniczych w środowisku o wysokiej różnorodności produkcji i niskim wolumenie.

W rzeczywistości, według Daniela Kempa, kierownika produkcji w Van Hool, programowanie offline jest jednym z najważniejszych elementów procesu automatyzacji. "Jesteśmy jednymi z pierwszych, którzy przyjęli programowanie offline. Razem z firmą Valk Welding byliśmy świadkami ewolucji w tej dziedzinie w ciągu ostatnich 25 lat aż do automatyzacji procesu programowania. Najnowszym krokiem jest automatyczne programowanie robotów z wykorzystaniem AI (we współpracy z firmą ArcNC). Dzięki przeniesieniu technologii automatyzacji na kolejny poziom, we współpracy z Valk Welding, jesteśmy w stanie produkować wysokiej jakości produkty niestandardowe w szerokim zakresie."

Procesy spawalnicze

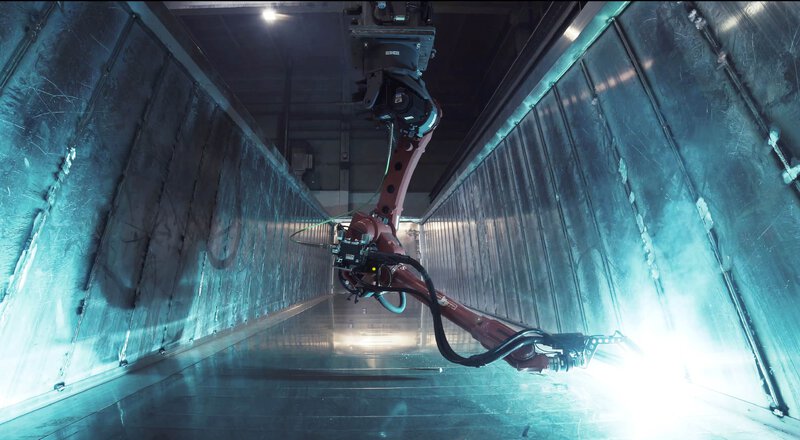

Aby spełnić wysokie wymagania wytrzymałościowe i jakościowe, kluczowe jest zastosowanie odpowiedniego procesu spawania. Dla firmy Faymonville, która specjalizuje się w budowie przyczep do transportu ciężkiego, wyższa jakość spoin ma podstawowe znaczenie. W tym celu firma wykorzystuje zdigitalizowane procesy spawania, które są standardem w robotach Panasonic WGH. "Spośród nich stosujemy proces spawania "deep penetration". Gwarantuje to bardzo głęboką penetrację, która umożliwia również optymalne dostosowanie przygotowania rowka spawalniczego, dzięki czemu można również obniżyć koszty spawania. W przypadku ciężkich konstrukcji stosujemy spawanie wielowarstwowe. Programowanie w klasyczny sposób wielowarstwowych spoin zajęłoby ogromną ilość czasu. Panasonic specjalnie w tym celu oferuje "Thick Plate Software Solutions". Dzięki temu oprogramowaniu codziennie programujemy nowy produkt. Dzięki całkowitemu pakietowi sprzętu i oprogramowania firmy Valk Welding udało nam się znacznie poprawić wydajność spawania małych partii. Wiemy, jak utrzymać konkurencyjność produkcji w różnych oddziałach w Europie i udało nam się jeszcze bardziej wzmocnić naszą pozycję w Europie."