Offline-Programmierung

Die Programmierung kompletter Baugruppen wie z. B. Fahrgestellrahmen ist ohne Softwaretools praktisch unmöglich. Valk Welding bietet mit mehr als 1.500 Lizenzen der Simulations- und Programmier¬software DTPS dabei eine zukunftsweisende Rolle.

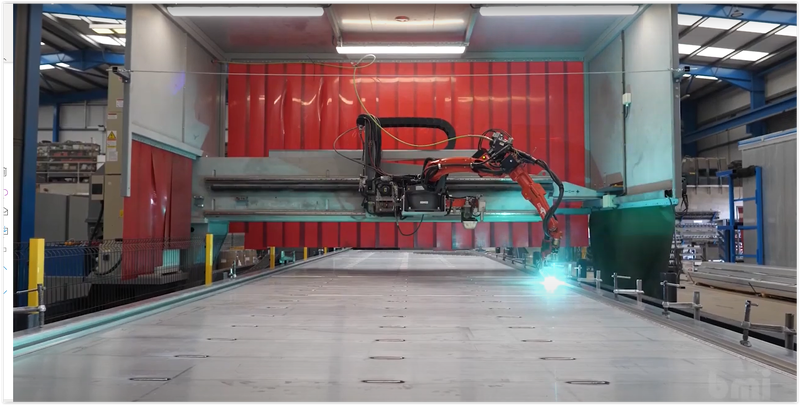

Für namhafte Anhängerhersteller wie Wielton, Faymonville, Kögel, Van Hool, Stas, Fruehauf, BMI, Knapen, System Trailers, Reisch, Kempf und viele andere hat diese Software den Einsatz von Schweißrobotern in der High Mix/Low Volume-Umgebung ermöglicht.

Laut Daniel Kemp, Fertigungsleiter bei Van Hool, ist die Offline-Programmierung sogar einer der wichtigsten Punkte im Automatisierungsprozess. "Wir gehören zu den frühen Anwendern im Bereich der Offline-Programmierung. Gemeinsam mit Valk Welding haben wir die Entwicklung in diesem Bereich in den letzten 25 Jahren bis hin zur Automatisierung des Programmierprozesses miterlebt. Der jüngste Schritt ist die automatische Roboterprogrammierung mit KI (in Partnerschaft mit ArcNC). Indem wir die Automatisierungstechnologie in Zusammenarbeit mit Valk Welding auf die nächste Stufe bringen, können wir qualitativ hochwertige, kundenspezifische Produkte in einer großen Vielfalt herstellen."

Schweißverfahren

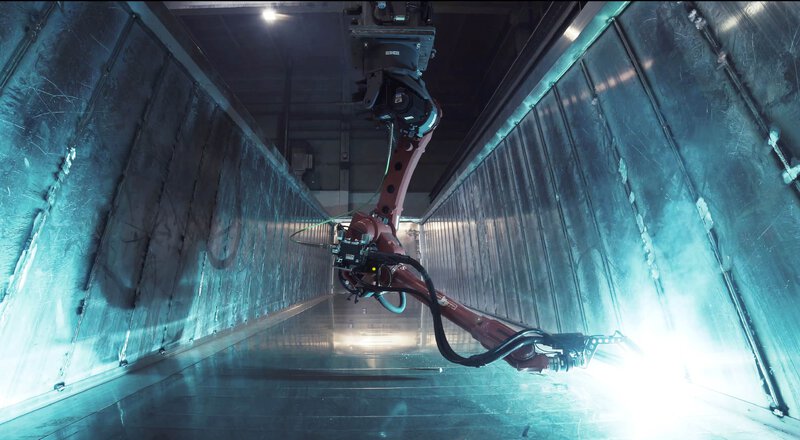

Um die hohen Anforderungen an Festigkeit und Qualität zu erfüllen, ist der Einsatz des richtigen Schweißverfahrens entscheidend. Für Faymonville, die sich auf den Bau von Anhängern für den Schwertransport spezialisiert hat, ist eine hohe Schweißqualität von größter Bedeutung. Zu diesem Zweck setzt das Unternehmen die digitalisierten Schweißverfahren ein, die standardmäßig in den Panasonic WGH-Robotern enthalten sind. "Davon verwenden wir das Verfahren „deep penetration”. Dieses garantiert einen sehr tiefen Einbrand, der auch eine Anpassung der Schweißnahtvorbereitung ermöglicht, so dass auch die Schweißkosten reduziert werden können. Für die schwere Konstruktion setzen wir das Mehrlagenschweißen ein. Die Programmierung auf klassische Weise würde einen enormen Zeitaufwand erfordern. Panasonic bietet speziell für diesen Zweck "Thick Plate Software Solutions" an. Mit dieser Software programmieren wir jeden Tag ein neues Produkt. Dank des Gesamtpakets aus Hardware und Software von Valk Welding konnten wir die Effizienz beim Schweißen von Kleinserien erheblich steigern. Wir wissen, wie wir die Produktion in den verschiedenen Niederlassungen in Europa wettbewerbsfähig halten können, und wir konnten unsere Position in Europa weiter stärken."