Remplacement de cellules vieilles de 28 ans

En termes simples, un tel cylindre se compose d’un tube de base, d’un tuyau (« pull-tube ») pour l’huile hydraulique et d’un plongeur qui doit effectuer le mouvement dans le tube. Tout d’abord, un coupleur (base) est soudé au tube, après quoi la soudure est brossée pour éliminer toute trace de résidus de la soudure afin que le revêtement puisse adhérer de manière optimale.

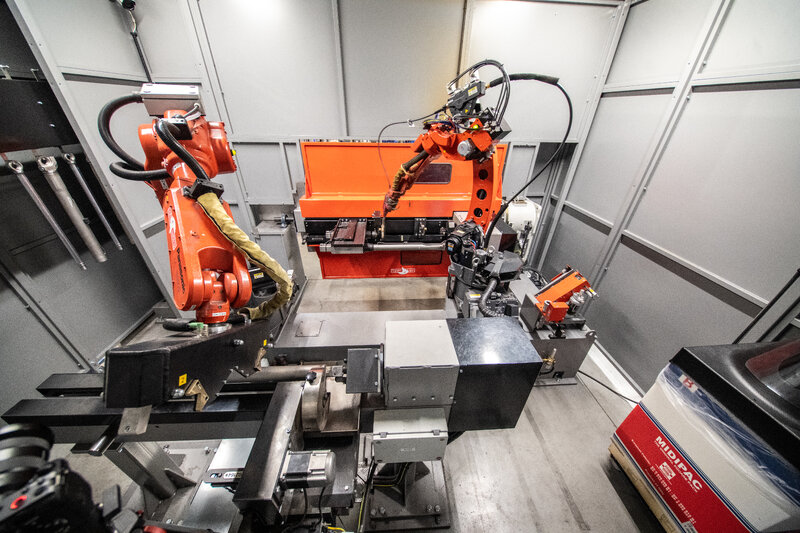

Le tube (« pull-tube ») doit ensuite être soudé de manière 100% étanche à la pièce permettant l’accouplement avec le tube de base. Comme il est d’usage dans le secteur automobile, ce processus est soumis à des exigences très élevées, qui, une fois validées, ne peuvent être modifiées facilement. Deux cellules de soudage construites sur mesure et vieilles de 28 ans, équipées de robots de soudage Panasonic d’ancienne génération, étaient sur le point d’être remplacées, en outre, Power Packer souhaitait également augmenter l’efficacité.“Plus de stocks intermédiaires, des délais de livraison plus courts, une traçabilité des produits, une fixation sans fuite du « pull-tube » et un temps de fonctionnement garanti”, résume Peter Meijering, ingénieur de fabrication.