Power-Packer, som är en del av CentroMotion, är marknadsledande inom rörelsekontrollsystem, inklusive (elektro-) hydrauliska manövreringssystem för tillämpningar inom bilindustrin, kommersiella fordon, medicinteknik och terrängkörning.

Att Valk Welding också kan genomföra projekt i en situation med hög volym och låg variation bevisas av de nyligen levererade produktionscellerna för Power-Packer. Varje dag svetsas, borstas och monteras 600 hydrauliska manöversystem (cylindrar) i ett produktionsflöde. Effektiviteten har förbättrats enormt, ledtiden har minskat från två veckor till en dag och mellanlagren har eliminerats. Användningen av en hanteringsrobot, dubbla lägesställare i ett trösk-koncept och skräddarsydd programvara spelar huvudrollen i detta.

Power-Packer, som är en del av CentroMotion, är marknadsledande inom rörelsekontrollsystem, inklusive (elektro-) hydrauliska manövreringssystem för tillämpningar inom bilindustrin, kommersiella fordon, medicinteknik och terrängkörning.

Enkelt uttryckt består en sådan cylinder av ett basrör, ett rör (dragrör) för hydrauloljan och en kolv (kolvstång) som ska göra rörelsen i röret. Först svetsas en koppling (bas) på röret, varefter svetsen borstas för att avlägsna eventuella rester från svetsen så att lacken kan fästa optimalt.

Röret (dragröret) måste sedan svetsas 100 % tätt till kopplingsstycket på basröret. Som vanligt inom fordonssektorn är denna process utsatt för mycket höga krav, som när de väl har godkänts inte kan ändras utan vidare. Två 28 år gamla specialbyggda svetsceller med Panasonic-svetsrobotar av den gamla generationen skulle bytas ut, och Power-Packer ville producera mer lean samtidigt. “Inga fler mellanlager, kortare ledtider, produktspårbarhet, en läckagefri dragrörsinfästning och garanterad drifttid”, sammanfattar tillverkningsingenjör Peter Meijering.

“Genom att integrera alla produktionssteg har vi nu skapat en lösning med ett enda flöde där produkten är klar för förpackning direkt till kunden utan mellanlagring.”

Under 1,5 år arbetade Valk Weldings ingenjörer tillsammans med ett sammansatt specialiserat team med att utveckla och utarbeta en lösning där alla processteg kunde integreras i en produktionscell. Försäljningsingenjör Alex Hol från Valk Welding: “För oss var utmaningen att integrera svetsning och borstning i en cell, baserat på en robotorientering per produkt och ett program för båda cellerna. Tillsammans kom vi fram till en slutlig design genom möten online, där varje steg simulerades noggrant i Panasonics off-line-programmeringspaket DTPS. I slutändan lyckades vi komma inom 1 sekund från den tänkta cykeltiden.”

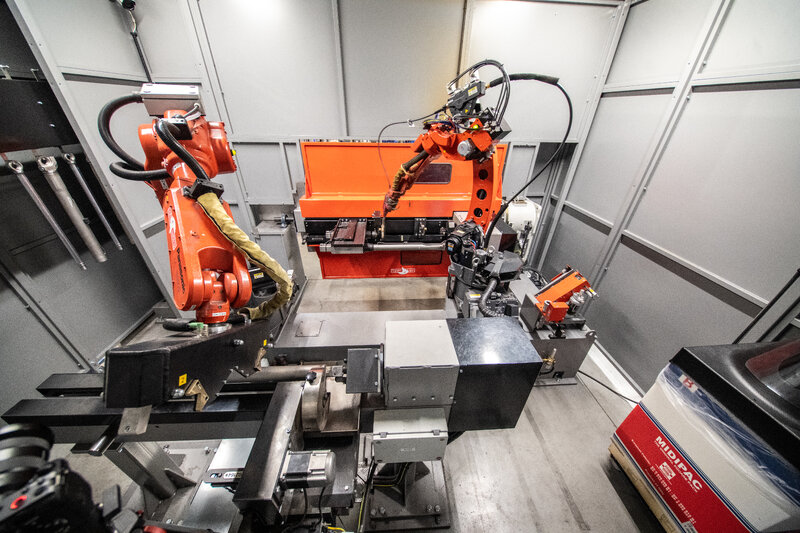

Valk Welding utvecklade en lösning baserad på ett tröskkoncept med två ytterligare lägesställare. På grund av denna konstruktion kan en komplett produkt tillverkas per cykel. Laddning/lossning sker på utsidan, medan svetsning och borstning sker inne i cellen. En Panasonic LA1800-hanteringsrobot med en kapacitet på 26 kg används för borstningen, som tar upp det svetsade basröret med en gripper och för det vidare längs en borstningsenhet. Alex Hol: “Detta gjorde det möjligt för oss att tillverka basröret och kolven samtidigt, så att man av spårbarhetsskäl alltid har en uppsättning tillsammans.

Basröret och kolven hängs båda på ett transportband som är tillräckligt långt för att produkterna ska kunna svalna och sedan tas upp i slutet av bandet för montering, fyllning och provning. “Genom att integrera alla produktionssteg har vi nu skapat en lösning med ett enda flöde, där produkten är klar för förpackning till kunden utan någon mellanlagring”, säger Peter Meijering.

Vi är glada att tillsammans med dig hitta lösningar för dina frågor angående (svets-) automatisering. Vi letar efter förbindelsen och föredrar att vara partner än leverantör.