Power-Packer, joka on osa CentroMotionia, on markkinajohtaja liikkeenohjausjärjestelmien alalla, mukaan lukien (elektro-) hydrauliset käyttöjärjestelmät sovelluksiin auto-, hyötyajoneuvo-, lääketieteellisissä ja maastoajoneuvoteollisuudessa.

Se, että Valk Welding voi myös onnistuneesti toteuttaa projekteja suuren volyymin / pienen sekoituksen tilanteessa, todistetaan äskettäin toimitetuilla tuotantosoluilla Power-Packerille. Per solu 600 hydraulista käyttöjärjestelmää (sylinteriä) hitsataan, harjataan ja kootaan nyt kokonaan tuotantovirrassa joka päivä. Tehokkuus on parantunut valtavasti, läpimenoaika on lyhentynyt kahdesta viikosta yhteen päivään ja välivarastot on poistettu. Käsittelyrobotin, kaksoisasentajien maailmanpyöräkonseptissa ja räätälöidyn ohjelmiston käyttö ovat tässä pääroolissa.

Power-Packer, joka on osa CentroMotionia, on markkinajohtaja liikkeenohjausjärjestelmien alalla, mukaan lukien (elektro-) hydrauliset käyttöjärjestelmät sovelluksiin auto-, hyötyajoneuvo-, lääketieteellisissä ja maastoajoneuvoteollisuudessa.

Yksinkertaisesti sanottuna tällainen sylinteri koostuu perusputkesta, putkesta (vetoputki) hydrauliselle öljylle ja männästä (Plunger-Rod End), joka tekee liikkeen putkessa. Ensin liitin (pohja) hitsataan putkeen, ja sitten hitsaus harjataan mahdollisten hitsausjäämien poistamiseksi, jotta pinnoite voi tarttua optimaalisesti. Putki (vetoputki) on sitten hitsattava 100 % tiiviisti perusputken liitoskappaleeseen. Kuten autoteollisuudessa on tapana, tämä prosessi on erittäin korkeiden vaatimusten alainen, joita ei voida helposti muuttaa, kun ne on vahvistettu. Kaksi 28 vuotta vanhaa räätälöityä hitsaussolua, joissa on vanhan sukupolven Panasonic-hitsausrobotit, olivat vihdoin korvaamisen tarpeessa. Lisäksi Power Packer halusi myös lisätä tehokkuutta. "Ei enää välivarastoja, lyhyemmät läpimenoajat, tuotteen jäljitettävyys, vuotamaton vetoputken kiinnitys ja taattu käyttöaika," listaa valmistusinsinööri Peter Meijering.

"Integroimalla kaikki tuotantovaiheet olemme nyt luoneet yhden kappaleen virtausratkaisun, jossa tuote on valmis pakattavaksi suoraan asiakkaalle ilman välivarastointia."

Valk Weldingin insinöörit työskentelivät 1,5 vuoden ajan erityisesti valitun tiimin kanssa ratkaisun kehittämisessä ja toteuttamisessa, jossa kaikki prosessivaiheet voitaisiin integroida yhteen tuotantosoluun. Valk Weldingin myynti-insinööri Alex Hol: "Meille haasteena oli hitsauksen ja harjauksen integroiminen yhteen soluun, perustuen yhteen robottisuuntaan per tuote ja yhteen ohjelmaan molemmille soluille. Online-kokousten avulla pääsimme yhdessä lopulliseen suunnitteluun, jossa jokainen vaihe simuloitiin tarkasti Panasonicin offline-ohjelmointipaketissa, DTPS:ssä. Lopulta onnistuimme toimimaan yhden sekunnin sisällä tavoitekiertoajasta."

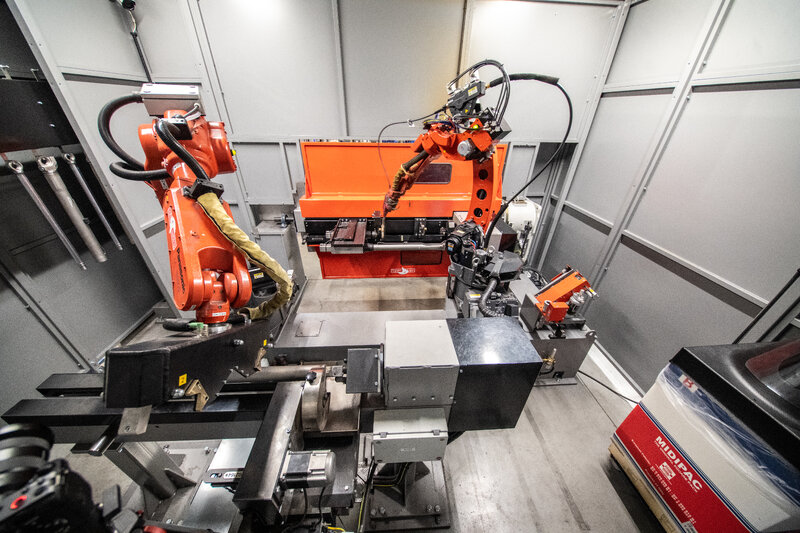

Valk Welding kehitti ratkaisun, joka perustuu maailmanpyöräkonseptiin ja kahteen lisäasentajaan. Kaksoismuotoilu mahdollistaa yhden täydellisen tuotteen valmistamisen per sykli. Osien sijoittaminen tehdään edessä, kun taas hitsaus ja harjaus tehdään takana. Harjaustoimintoa varten käytetään Panasonic LA1800 -käsittelyrobottia, jonka kantokyky on 26 kg. Robotti poimii hitsatun perusputken tarttujalla ja liikuttaa sitä harjausyksikön läpi. Alex Hol: "Tämä mahdollisti perusputken ja männän samanaikaisen valmistuksen, jotta jäljitettävyyden vuoksi voit aina pitää yhden täydellisen sarjan yhdessä."

Perusputki ja mäntä ripustetaan molemmat kuljettimeen, joka on tarpeeksi pitkä, jotta tuotteet voivat jäähtyä ja ne voidaan poimia suoraan kuljettimen lopussa kokoonpanoa, täyttöä ja testausta varten. "Integroimalla kaikki tuotantovaiheet olemme nyt luoneet yhden kappaleen virtausratkaisun, jossa tuote on valmis pakattavaksi suoraan asiakkaalle ilman välivarastointia," sanoo Peter Meijering.

Haluamme yhdessä keskustella kanssasi löytääksemme ratkaisuja hitsausautomaatioon, hitsauslankoihin ja hitsausvarusteisiin. Etsimme enne kaikkea yhteyttä ja haluamme mieluummin olla kumppaninne kuin toimittajanne.