Power-Packer, onderdeel van CentroMotion, is marktleider op het gebied van bewegingscontrolesystemen, waaronder (elektro-)hydraulische actuatiesystemen voor toepassingen in automotive, commercial vehicles, medical en off-road.

Dat Valk Welding ook projecten in een high-volume low-mix situatie succesvol weet te realiseren bewijzen de onlangs opgeleverde productiecellen voor Power-Packer. Per cel worden er nu dagelijks 600 hydraulische cilinders compleet gelast, geborsteld en geassembleerd. Een enorme efficiëntieslag waarbij de doorlooptijd van 2 weken naar 1 dag is verkort en tussenvoorraden zijn geëlimineerd. De inzet van een handlingrobot, dubbele manipulatoren in een ferris wheel concept en custom build software spelen daarin de hoofdrol.

Power-Packer, onderdeel van CentroMotion, is marktleider op het gebied van bewegingscontrolesystemen, waaronder (elektro-)hydraulische actuatiesystemen voor toepassingen in automotive, commercial vehicles, medical en off-road.

Zo’n cilinder bestaat principieel een buis (base-tube), een leiding voor de hydraulische olie (pull-tube) en een plunjer (plunger-rod end) die de beweging in de buis moet maken. Eerst wordt een koppelstuk (base) op de buis gelast, waarna de las wordt geborsteld om eventuele vervuiling van de las te verwijderen zodat de coating optimaal kan hechten. De leiding (pull-tube) moet daarna 100% lekdicht op het koppelstuk van de base-tube worden gelast. Zoals gebruikelijk in de automotive sector worden aan dat proces zeer hoge eisen gesteld, die eenmaal gevalideerd, niet makkelijk meer gewijzigd kunnen worden. Twee 28 jaar oude custom build lascellen met een oude generatie Panasonic lasrobots stonden op punt van vervanging, waarbij Power-Packer gelijktijdig meer lean wilde gaan produceren. “Geen tussenvoorraden meer, kortere doorlooptijden, product traceerbaarheid, een lekvrije bevestiging van de pull-tube en een gegarandeerde uptime”, somt Manufacturing Engineer Peter Meijering op.

“Door de integratie van alle productiestappen hebben we nu een one-piece-flow oplossing gecreëerd, waarin het product zonder tussenopslag direct klaar is voor verpakking naar de klant.”

Gedurende 1,5 jaar werkte Valk Welding met een gespecialiseerd team aan de ontwikkeling en uitwerking van een oplossing, waarin alle processtappen in één productiecel konden worden geïntegreerd. Sales Engineer Alex Hol van Valk Welding: “Voor ons was het de uitdaging om het lassen en borstelen in één cel te integreren, uitgaande van één robotoriëntatie per product en één programma voor de beide cellen. Gezamenlijk zijn we middels online meetings tot een eindontwerp gekomen, waarbij we iedere stap nauwkeurig hebben uitgezet in het DTPS off-line programmeerpakket van Panasonic. Uiteindelijk is het gelukt om binnen een tolerantie van 1 seconde ten opzichte van de berekende cyclustijd te produceren.”

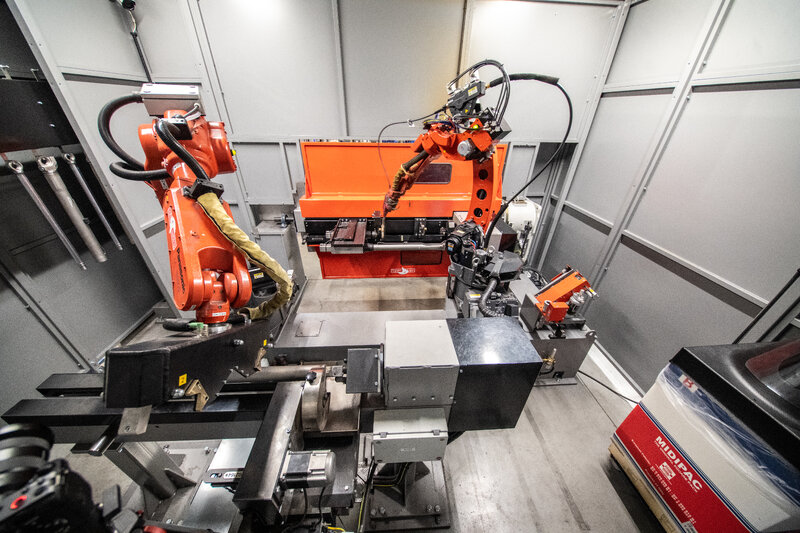

Valk Welding ontwikkelde een oplossing op basis van een ferris wheel concept en twee parallelle manipulatoren. Door de dubbele uitvoering kan er per cyclus één volledig product worden gemaakt. Laden/ontladen gebeurt aan de voorzijde terwijl aan de achterzijde wordt gelast en geborsteld. Voor de borstelbewerking is een Panasonic LA1800 handlingrobot ingezet, met 26 kg maximale belasting, die de gelaste base-tube met een grijper oppakt en langs een borstelunit voert. Alex Hol: “Daarmee konden we de base-tube en de plunjer gelijktijdig produceren, zodat je voor de traceerbaarheid altijd één set bij elkaar houdt.“

Base-tube en plunjer worden beide aan een transportbaan gehangen die lang genoeg is zodat de producten kunnen afkoelen om aan het eind van de baan direct te worden opgepakt voor assemblage, afvullen en testen. “Door de integratie van alle productiestappen hebben we nu een one-piece-flow oplossing gecreëerd, waarin het product zonder tussenopslag direct klaar is voor verpakking naar de klant”, vertelt Peter Meijering.

Wij denken graag met u mee in het vinden van oplossingen voor uw vraagstukken rondom (las)automatisering, lasdraden en consumables. Wij zoeken de verbinding en zijn liever een partner dan een leverancier.