Langfristige Kundenbeziehungen

Die Entscheidung, sich Mitte 2018 vollständig auf den OEM-Markt zu konzentrieren, wurde durch einen schwächelnden Projektmarkt motiviert, auf den sich das Unternehmen zuvor mit ihrem ‘Stahlservice’ konzentrierte. “Durch die Übernahme der Produktion kompletter Stahlkomponenten von OEMs kann man sich als Zulieferer vollständig auf die Verfahren des Kunden einstellen. Wenn man das gut macht, kann man mit einem stetigen Strom von Wiederholungsaufträgen rechnen. Hier haben wir Behälter, die mit geschnittenen Teilen und Halbfabrikaten in der Reihenfolge der Produktion beim Kunden gefüllt sind und auf Abruf an den richtigen Ort beim Kunden geliefert werden. Wir haben dies so weit optimiert und automatisiert, dass eine Eingangskontrolle durch den Kunden nicht mehr notwendig ist”, erklärt Johnathan Jacobus, der als Einkaufs- und Projektteamleiter oft mit den Kunden am Tisch sitzt.

Ausschließlich Stahl

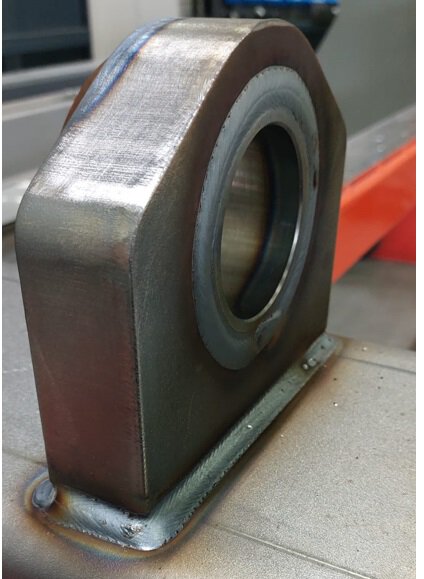

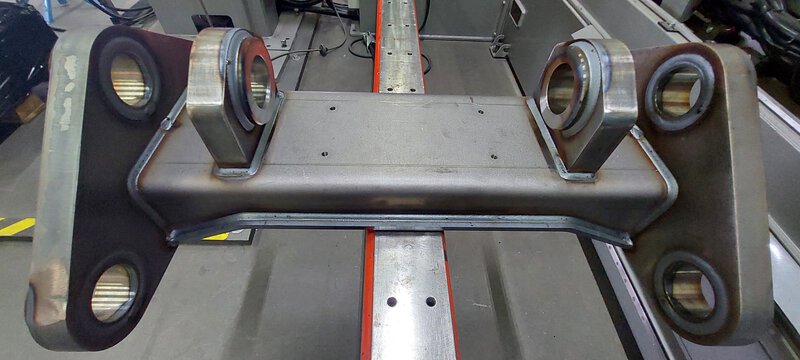

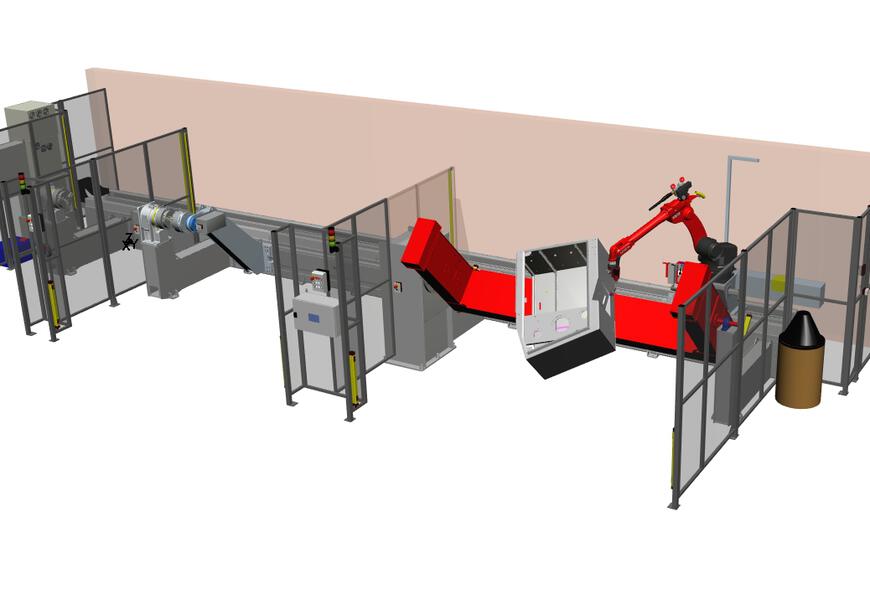

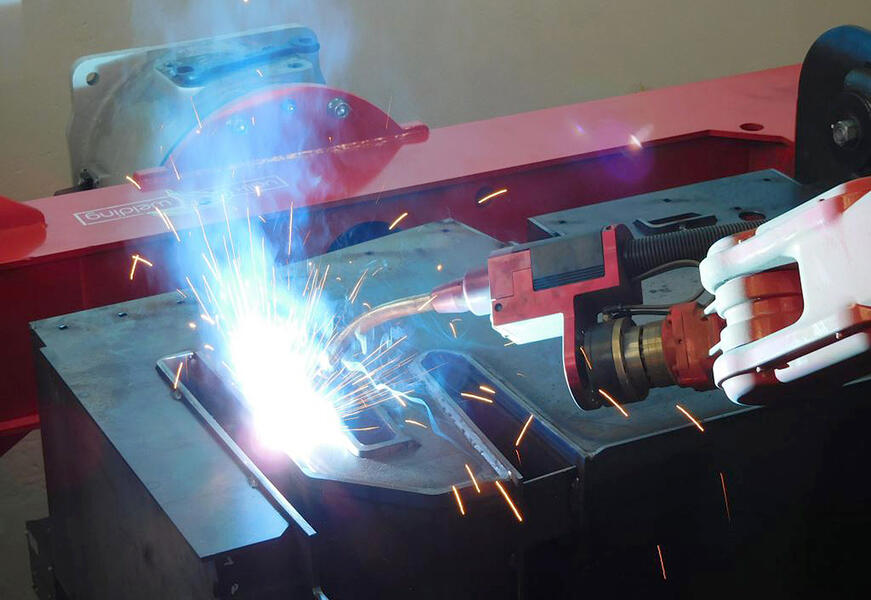

Was JOOP auszeichnet, ist, dass sie ausschließlich Stahl verarbeiten, aber in Blechdicken von 2 bis 300 mm und Längen bis zu 16 m. Die enorme Schneidkapazität, über die das Unternehmen schon lange verfügt, bildet nach wie vor die Basis für den Rest der Produktion. Um neben den kleinen Teilen auch die großen weiterverarbeiten zu können, steht in der Produktionshalle neben mehreren ‘kleineren’ Maschinen auch eine 8 m, 1250 Tonnen LVD-Abkantpresse. Die Schweißabteilung bildet das letzte Glied im Prozess, wobei JOOP neben einer 5-achsigen DMU und mehreren 3-achsigen Fräsmaschinen auch über eine 5-achsige Zayer-Bettfräsmaschine verfügt, um vollständig montierte Produkte nachträglich nachbearbeiten zu können. Dies kann zu erheblichen Zeiteinsparungen im Montageprozess der Kunden führen.