LAG construit environ 300 réservoirs par an comprenant une grande diversité des produits sur cette ligne de production. Auparavant, ces derniers étaient soudés manuellement à différents postes. Le passage à une production en ligne, où les réservoirs sont transportés sur un rail dans un temps de cycle fixe vers chaque station pour un traitement spécifique, a entraîné un changement dans la conception et la prépara-tion de LAG. L’objectif de LAG était que chaque étape de traitement soit équivalente pour chaque type de pièce.

Qu’est-ce que cela a signifié pour la soudure ?

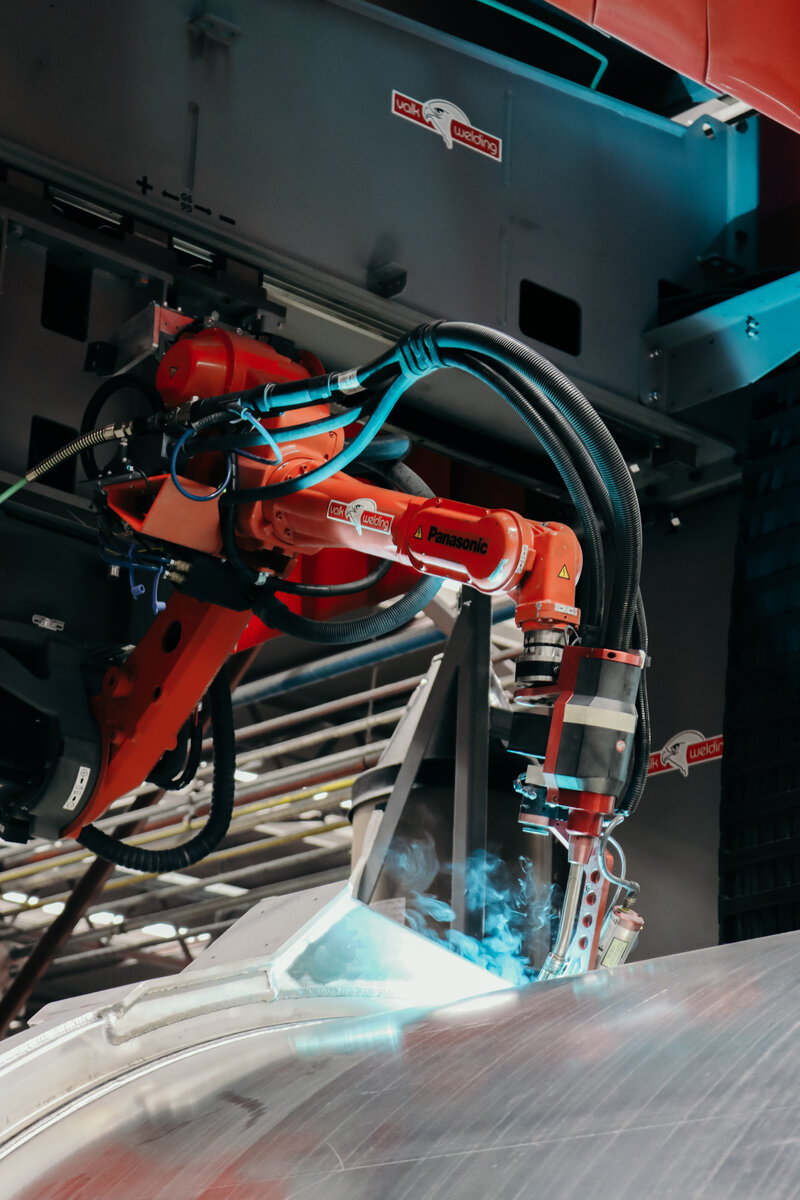

D’avantage de gabarits de soudage ont été nécessaires afin d’utiliser un robot de soudage pour souder l’avant, l’arrière, le tube du cylindre, les nervures de renforcement et les trous d’homme. Gareth Bonnell : “De plus, un robot de soudage ne prend pas en compte les grands écarts dans la soudure, il faut donc être plus attentif aux tolérances. Nous avons donc dû adapter nos préparations pour nous assurer que les écarts restaient dans les limites de tolérance.” Le soudage adaptatif a depuis été développé et commercialisé par Valk Welding sous la forme de l’”Arc Eye Adaptive Welding”.

Haute fiabilité

LAG a demandé à plusieurs intégrateurs de robots de fournir une grande installation dans laquelle les réservoirs en aluminium peuvent être soudés par robot avec une grande fiabilité. “Après tout, l’arrêt de la production de soudure signifie que toute la ligne serait alors à l’arrêt”, souligne Gareth Bonnell. “Valk Welding, grâce à ses connaissances

et à son expérience dans le domaine de la technologie des robots de soudage, a été en mesure de fournir une image complète, tant sur le plan matériel que logiciel. En outre, leur méthode de programmation hors ligne permet de ne pas interrompre la production en ligne pour la programmation.”