Společnost LAG na této výrobní lince vyrábí přibližně 300 cisteren ročně v mnoha variantách. Dříve se svařovaly ručně na různých stanovištích. Přechod na linkovou výrobu, kdy jsou nádrže přepravovány na jednotlivé pracovní stanice po kolejových dopravnících v pevně stanoveném časovém cyklu, znamenal změnu v konstrukci a přípravě výroby. Cílem skupiny LAG bylo, aby byl celý proces časově vyvážený.

Co to znamenalo pro svařování?

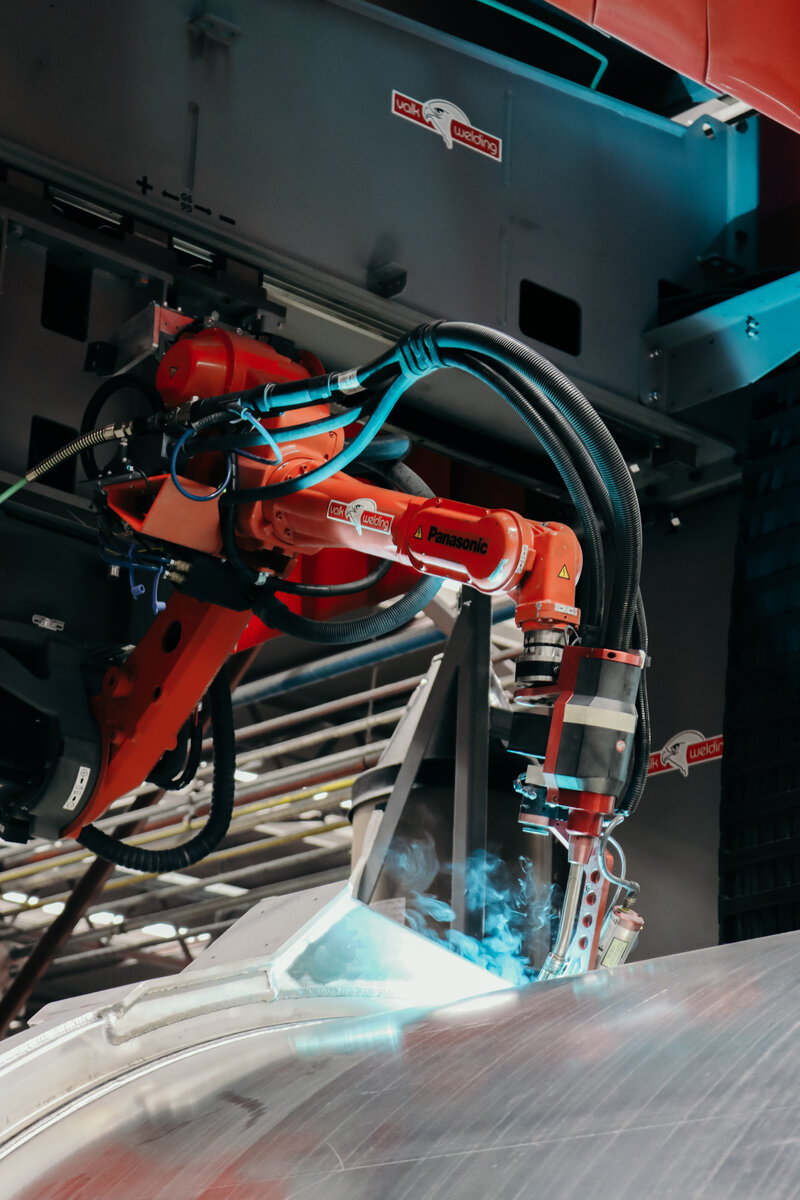

Bylo zapotřebí více svařovacích přípravků, aby bylo možné pomocí svařovacího robota svařovat přední a zadní část, jakož i válcové tělo, výztužná žebra a přístupové šachty. Gareth Bonnell: “Svařovací robot nepočítá s velkými mezerami mezi svařovanými dílci, takže je třeba více dbát na tolerance. To znamenalo, že jsme museli upravit přípravu, abychom zajistili, že mezery budou v toleranci.” Valk Welding přispěl vývojem a zprovozněním technologie “Arc Eye Adaptive Welding”.

Vysoká spolehlivost

Společnost LAG požádala několik integrátorů robotů o dodávku velkého zařízení, ve kterém lze roboticky svařovat hliníkové cisterny s vysokou spolehlivostí. “Problémy při svařování by totiž znamenaly, že by se celá linka zastavila,” zdůrazňuje Gareth Bonnell. “Společnost Valk Welding se svými znalostmi a zkušenostmi v oblasti technologie svařovacích robotů dokázala poskytnout kompletní řešení, a to jak z hlediska hardwaru, tak softwaru. Jejich metoda offline programování navíc umožňuje, aby kvůli programování nebyla přerušena výroba na lince.”