LAG bouwt ca. 300 tanks per jaar in een groot aantal variaties over deze productielijn. Voorheen werden die op verschillend stations handmatig gelast. De stap naar een lijnproductie, waarbij de tanks op een rail in een vaste takttijd langs ieder station voor een specifieke bewerking worden gevoerd, betekende voor LAG een aanpassing in het ontwerp en het voortraject. Iedere bewerking moet voor ieder type steeds gelijkwaardig zijn, was het doel van LAG.

Wat betekende dat voor het lassen?

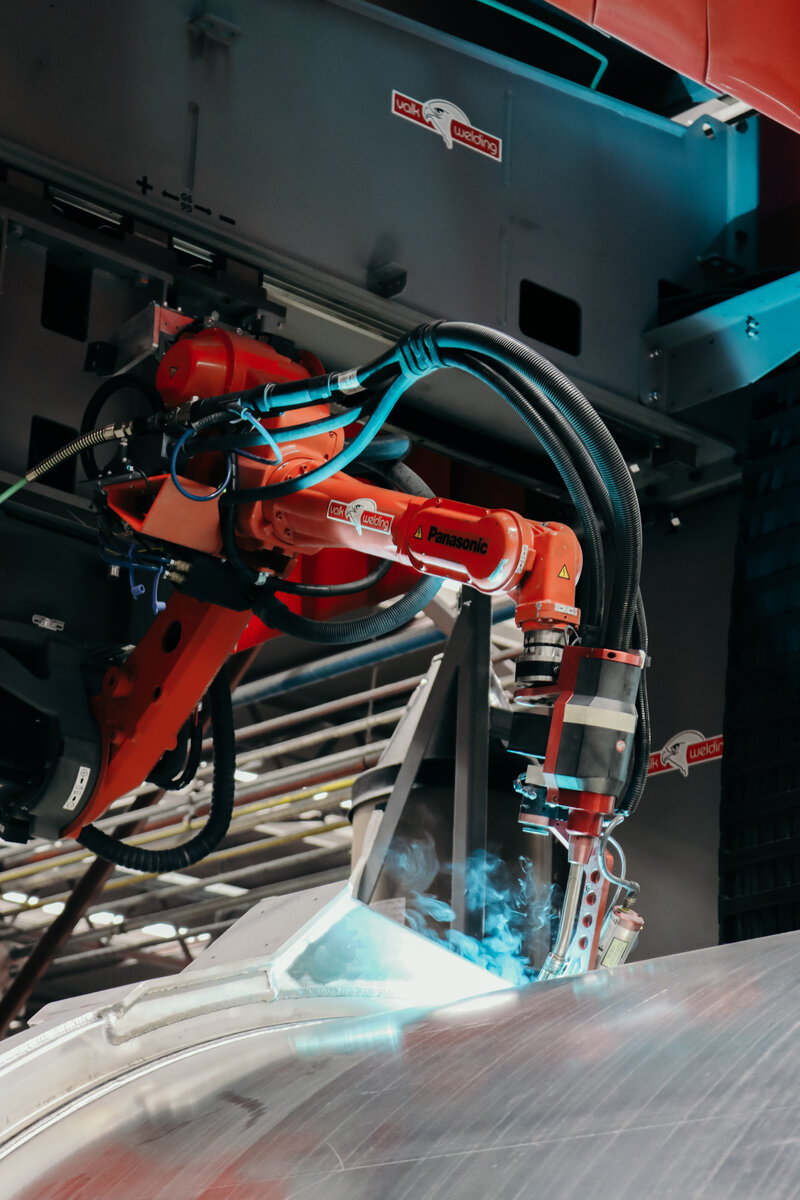

Om met een lasrobot zowel voor- en achterzijde, als ook de cilinderbuis, verstevigingsribben en mangaten te kunnen lassen, waren meer lasmallen nodig. Gareth Bonnell: “Daarnaast houdt een lasrobot geen rekening met grote openingen in de lasnaad waardoor je bewuster moet zijn van de toleranties. Dat betekende dat we het voortraject moesten aanpassen om te zorgen dat de openingen binnen de toleranties blijven.” Het adaptief lassen werd inmiddels door Valk Welding in de vorm van “Arc Eye Adaptive Welding” ontwikkeld en in de markt gezet.

Hoge betrouwbaarheid

LAG vroeg aan meerdere robotintegrators een grote installatie te kunnen leveren waarin de aluminium tanks met een hoge betrouwbaarheid gerobotiseerd gelast kunnen worden. “Stilstand van de lasproductie betekent immers dat de hele

lijn dan stil komt te staan“, benadrukt Gareth Bonnell. “Valk Welding kon met hun kennis en ervaring op het gebied van lasrobottechnologie het complete plaatje invullen, zowel hardware- als softwarematig. Daarbij maakt hun methodiek van offline programmeren het mogelijk dat de lijnproductie niet voor programmering hoeft te worden onderbroken.”