LAG fremstiller ca. 300 tanke om året i et stort antal varianter på denne produktionslinje. Tidligere blev disse svejset manuelt på forskellige stationer. Skridtet til en linjeproduktion, hvor tankene transporteres på en jernbane i en fast cyklustid til hver station for en specifik behandling, betød en ændring i designet og den indledende proces for LAG. LAG’s målsætning var, at hvert forarbejdningstrin skulle være ens for hver type.

Hvad betød det for svejsning?

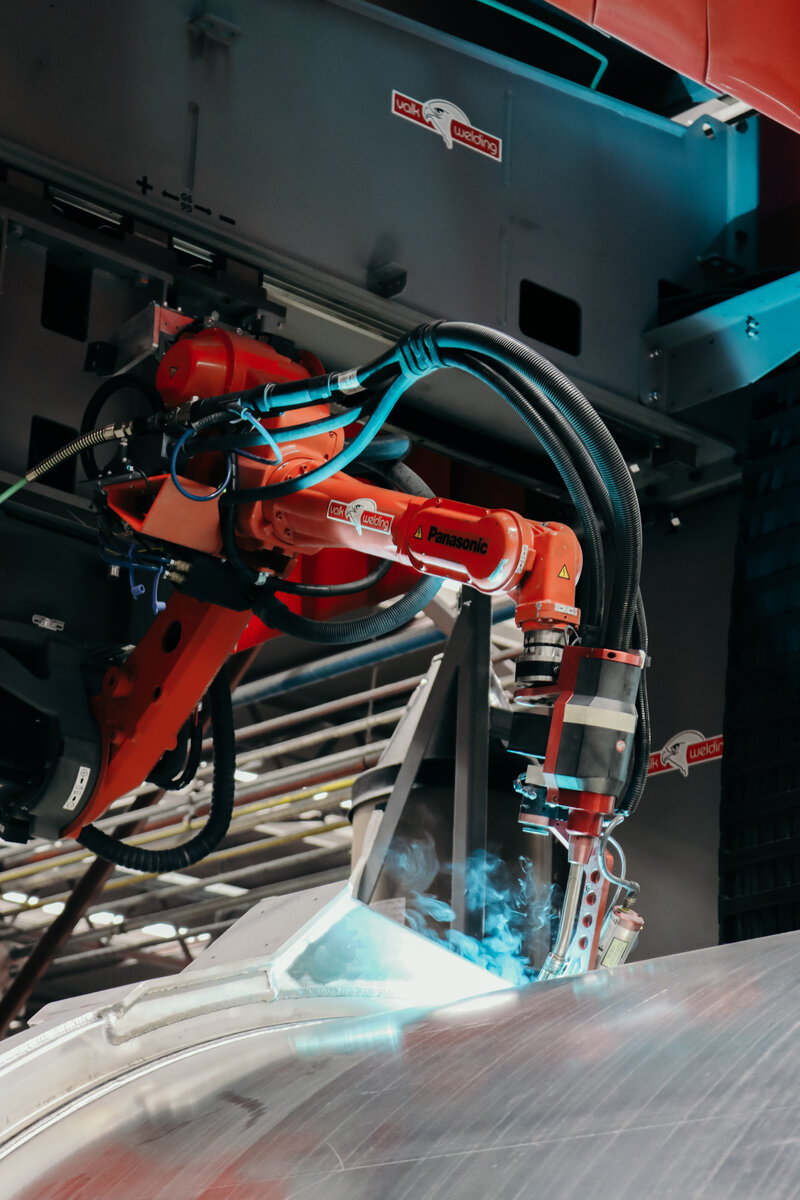

Der var behov for flere svejseforretninger for at kunne bruge en svejserobot til at svejse for- og bagsiden samt cylinderrøret, forstærkningsribberne og mandehullerne. Gareth Bonnell:

“Desuden tager en svejserobot ikke højde for store huller i svejsningen, så man skal være mere opmærksom på tolerancerne. Det betød, at vi måtte tilpasse den indledende proces for at sikre, at hullerne lå inden for tolerancerne.” Adaptiv svejsning er siden blevet udviklet og markedsført af Valk Welding i form af “Arc Eye Adaptive Welding”.

Høj pålidelighed

LAG bad flere robotintegratorer om at levere et stort anlæg, hvor aluminiumstankene kan svejses med høj pålidelighed ved hjælp af robotter. “Når alt kommer til alt, betyder et stop for svejseproduktionen, at hele linjen går i stå”, understreger Gareth Bonnell. “Valk Welding kunne med deres viden og erfaring inden for svejserobotteknologi levere det komplette billede, både hardware- og softwaremæssigt. Desuden gør deres metode til offline-programmering det muligt, at produktionen ikke skal afbrydes på grund af programmering.”