LAG bygger cirka 300 tankar per år i ett stort antal varianter på denna produktionslinje. Tidigare svetsades dessa manuellt vid olika stationer. Övergången till linjeproduktion, där tankarna transporteras på räls med en fast cykeltid till varje station för en specifik bearbetning, innebar förändringar i design och förberedande process. LAG:s mål var att varje bearbetningssteg skulle vara likvärdigt för varje typ av tank.

Vad betydde det för svetsningen?

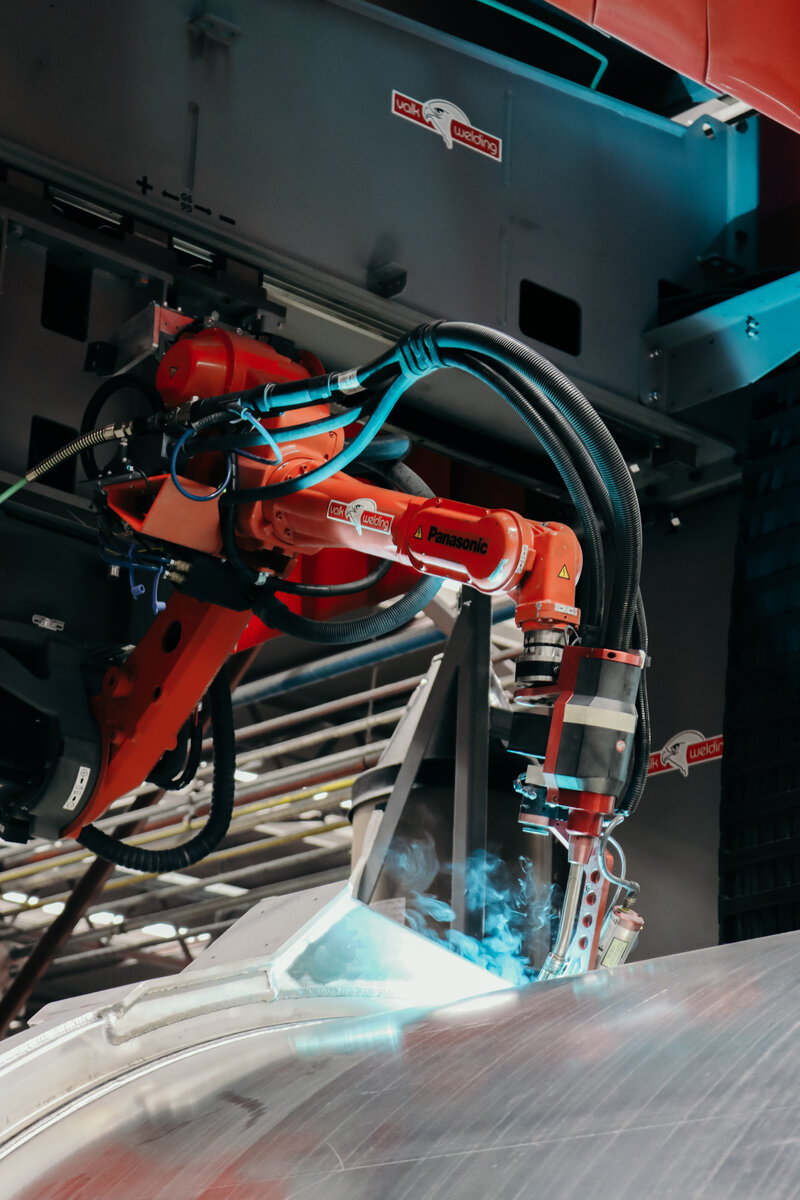

Det behövdes fler svetsjiggar för att använda en svetsrobot för att svetsa fram- och baksidan samt cylinderröret, förstärkningsribborna och manhålen. Gareth Bonnell: “Dessutom tar en svetsrobot inte hänsyn till hur stor spalten är i svetsen, så du måste vara mer medveten om toleranserna. Detta innebar att vi var tvungna att anpassa den föreliggande processerna för att se till att spalterna låg inom toleranserna.” Adaptiv svetsning har sedan dess utvecklats och marknadsförts av Valk Welding i form av “Arc Eye Adaptive Welding”.

Hög tillförlitlighet

LAG bad flera robotintegratörer att leverera en stor anläggning där aluminiumtankarna kan svetsas robotmässigt med hög tillförlitlighet. “När allt kommer omkring innebär ett stopp i svetsningen att hela linjen skulle stå stilla”, betonar Gareth Bonnell. “Valk Welding kunde med sin kunskap och erfarenhet av svetsrobotteknik ge oss en helhetsbild, både när det gäller hårdvara och mjukvara. Dessutom gör deras metod för offline-programmering det möjligt att inte avbryta produktionen för programmering.”