Na tej linii produkcyjnej LAG buduje około 300 zbiorników rocznie w wielu wariantach. Wcześniej były one spawane ręcznie na różnych stano-wiskach. Przejście na produkcję liniową, w której zbiorniki są transpor-towane na torowisku w ustalonym czasie cyklu do każdej stacji w celu wykonania określonego procesu, oznaczało kompletną modernizację modelu produkcyjnego LAG. Celem LAG było, aby każdy etap produk-cyjny był równoważny dla konkretnego produktu i aby cały proces był czasowo wyważony.

Co to oznaczało przy spawaniu?

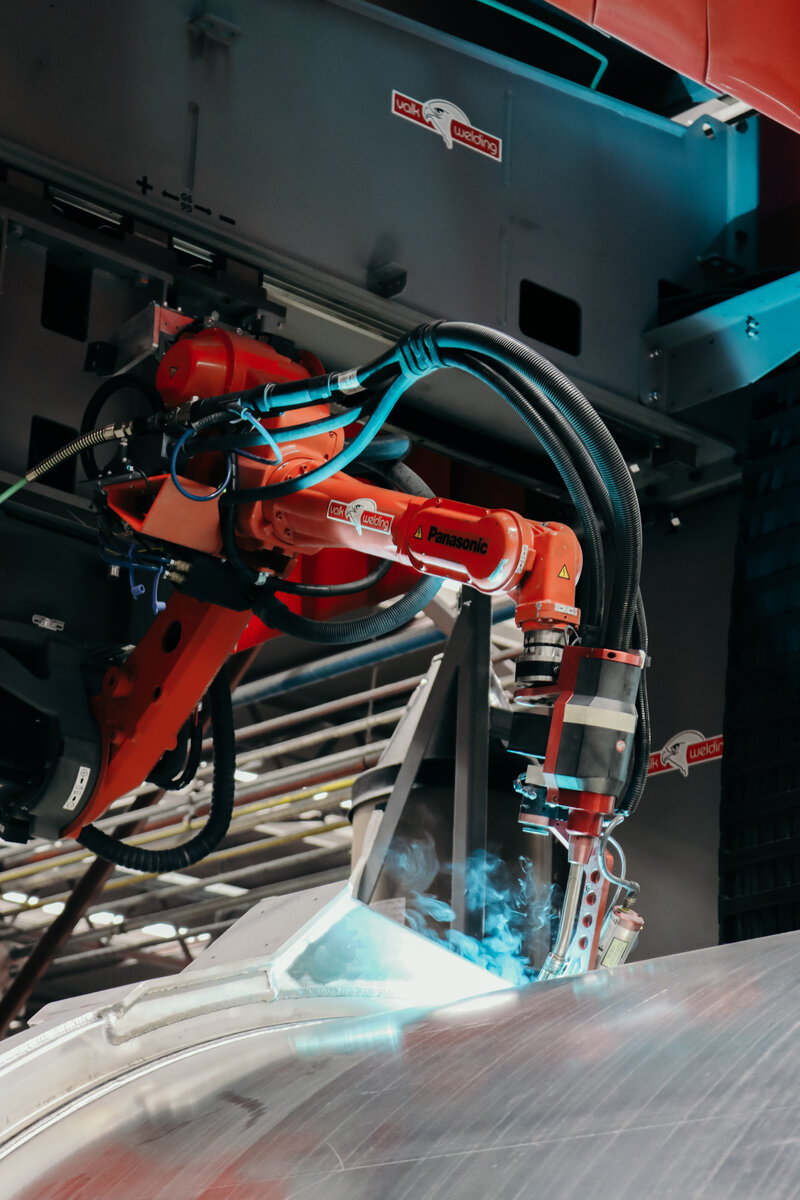

Potrzebne było więcej przyrządów spawalniczych, aby robot spawalnic-zy mógł spawać przód i tył, a także rurę cylindra, żebra wzmacniające i włazy. Gareth Bonnell: “Ponadto robot spawalniczy nie pospawa dużych szczelin pomiędzy spawanymi elementami, więc trzeba być bardziej świadomym dotrzymywania właściwej tolerancji składania. Oznaczało to, że musieliśmy dostosować proces wstępny składania konstrukcji, aby zapewnić, że szczeliny mieszczą się w granicach tolerancji.” W tym temacie bardzo skuteczny jest system opracowany przez Valk Welding i wprowadzony na rynek “Arc Eye Adaptive Welding”.

Wysoka niezawodność

LAG zwróciło się do kilku integratorów robotów z prośbą o dostarczenie dużej instalacji, w której aluminiowe zbiorniki mogą być spawane na zrobotyzowanym stanowisku z zachowaniem wysokiej niezawodności. “Przecież zatrzymanie produkcji spawalniczej oznacza, że cała linia się zatrzyma” - podkreśla Gareth Bonnell. “Firma Valk Welding, dzięki swojej wiedzy i doświadczeniu w dziedzinie technologii robotów spawalniczych, była w stanie zapewnić kompletny obraz sytuacji, zarówno pod wzglę-dem sprzętowym, jak i programowym. Ponadto, ich metoda programowania offline sprawia, że produkcja linii nie musi być przerywana na czas programowania.”