De ervaring die Geesink de afgelopen 12 jaar met lasautomatisering heeft opgedaan, vormde een gedegen uitgangspunt om het nieuwe productieproces op te zetten. Het ontwikkelingsteam bij Geesink, onder leiding van supervisor constructie Abel Stulp, heeft in een uitgebreide studiefase alle mogelijke concepten onderzocht om het laswerk aan de nieuwe laadbak zoveel mogelijk te automatiseren. Alle concepten zijn door Abel Stulp zelf eerst in DTPS opgezet en vervolgens op investering en doorlooptijd beoordeeld. Abel Stulp werkt al vanaf 1999 met DTPS om voor 4 Panasonic lasrobotcellen zowel de producten als de mallen te programmeren en kan daar inmiddels mee lezen en schrijven. In de bestaande situatie worden de losse componenten eerst in gekalibreerde mallen gehecht, alvorens ze in een volgende mal door de lasrobot worden afgelast. Geesink wilde van dit logistiek ingewikkelde en arbeidsintensieve proces af. De nieuwe laadbak moest daarom voortaan in een lijnsysteem worden geproduceerd.

Nieuwe laadbak in lijnproductie

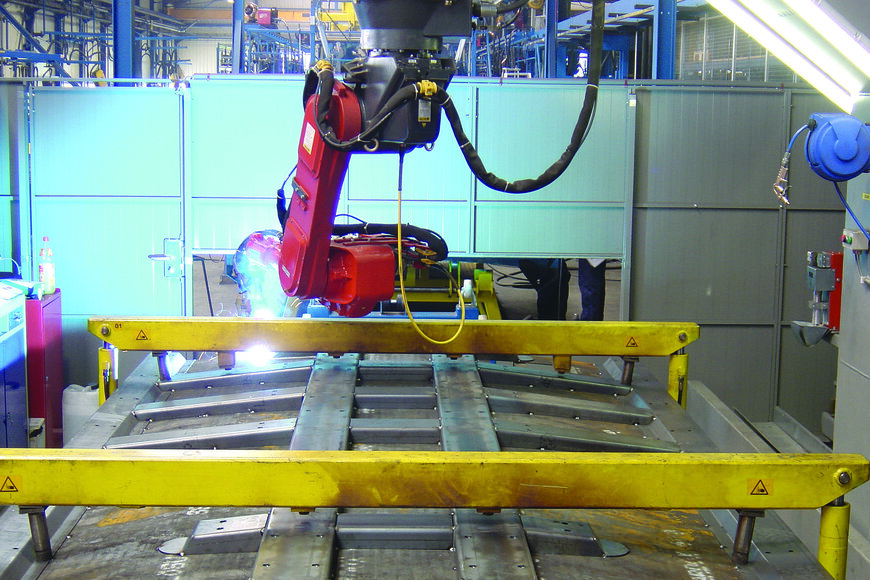

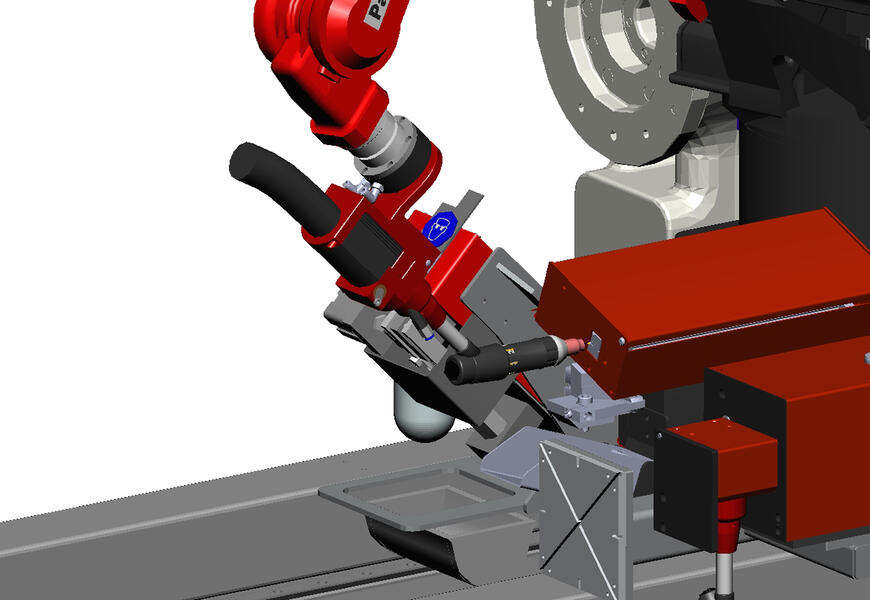

Aanvankelijk werd gedacht dat de nieuwe laadbak compleet door robots kon worden gelast. Het grote volume, de bereikbaarheid en het te manipuleren gewicht maakt een dergelijk concept echter bijzonder kostbaar. Daarom is ervoor gekozen alleen de bodemplaat, die veel korte lasjes omvat, met een robot te lassen. De zijwanden worden in de nieuwe lijnopzet parallel met de ‘bodemlijn’ met behulp van langsautomaten gelast en halverwege aan de lijn toegevoegd om vervolgens handmatig op de bodemplaat te worden gelast. Geesink heeft dit hele concept in samenwerking met een ingenieursbureau uitgewerkt, waarbij Valk Welding de lasrobotcel voor de bodemplaat leverde. De lasrobotcel bestaat uit een Panasonic VR008L lasrobot aan een verrijdbare galg, die op een baan van 10 meter alle laspunten van de bodemplaat kan bereiken. Alle componenten voor de bodemplaat worden op een voorgaand station met de hand gehecht, waarna deze wordt doorgerold naar de lasrobotcel. Iedere twee uur schuift de productie naar een volgend station in de lijn. In dat tijdsbestek moeten zowel de handlassers als de lasrobot hun werk doen. De lijn bevat in totaal 9 stations.

Doorlooptijd verkort

Door deze nieuwe manier van produceren is de logistiek sterk vereenvoudigd, is het aantal bewegingen van losse onderdelen sterk teruggebracht en is de doorlooptijd van een complete laadbak naar 18 uur verkort. Per dagshift rollen nu 4 complete laadbakken van de lijn. De plaatwerkafdeling, waar de dikke staalplaat op maat wordt gesneden, gezet en van tapgaten wordt voorzien, levert 1 keer per dag in de avonduren de juiste hoeveelheid componenten aan. Ook externe toeleveranciers, zoals het coatingbedrijf, staan stipt op tijd klaar om een complete laadbak op te halen. Hierdoor is ook het ruimtegebruik dat voorheen nodig was voor bufferopslag sterk verminderd.

Stilstand risico beperkt

Nadeel van een lijnopzet is dat de snelheid wordt bepaald door de langzaamste schakel en de hele lijn stilstaat in geval van een storing. Mocht er bij de lasrobot een storing optreden, waar de mensen van Geesink zelf niet uitkomen, moet een technicus van Valk Welding dus binnen vier uur op de stoep staan. Abel Stulp: “Valk Welding staat bekend om haar goede service en heeft dat tot nu toe dan ook steeds waargemaakt.” Valk Welding komt al sinds 1994 bij Geesink over de vloer. In die tijd leverde Valk Welding de eerste lasrobot bij Geesink, die een product waar 6,5 uur handlaswerk aan zat, in bijna 3 uur aflaste. Deze cel, bestaande uit een hangende lasrobot en uitgevoerd met een tactielzoeksysteem is dagelijks nog volop in productie. Een latere levering omvatte ondermeer een 8-assige lascel voor zij- en achterwanden van de achterladers, die door 2 manipulatoren van ieder 1000 kg worden gepositioneerd.

De ervaringen met de nieuwe lijnproductie zijn dermate positief, dat Geesink ook de achterladers straks in lijn wil gaan produceren. Het staat vast dat ook lasrobots hier een belangrijk deel van het laswerk gaan overnemen.

Geesink Norba Groep, Emmeloord

dhr. Abel Stulp

Jaar van installeren: 2004