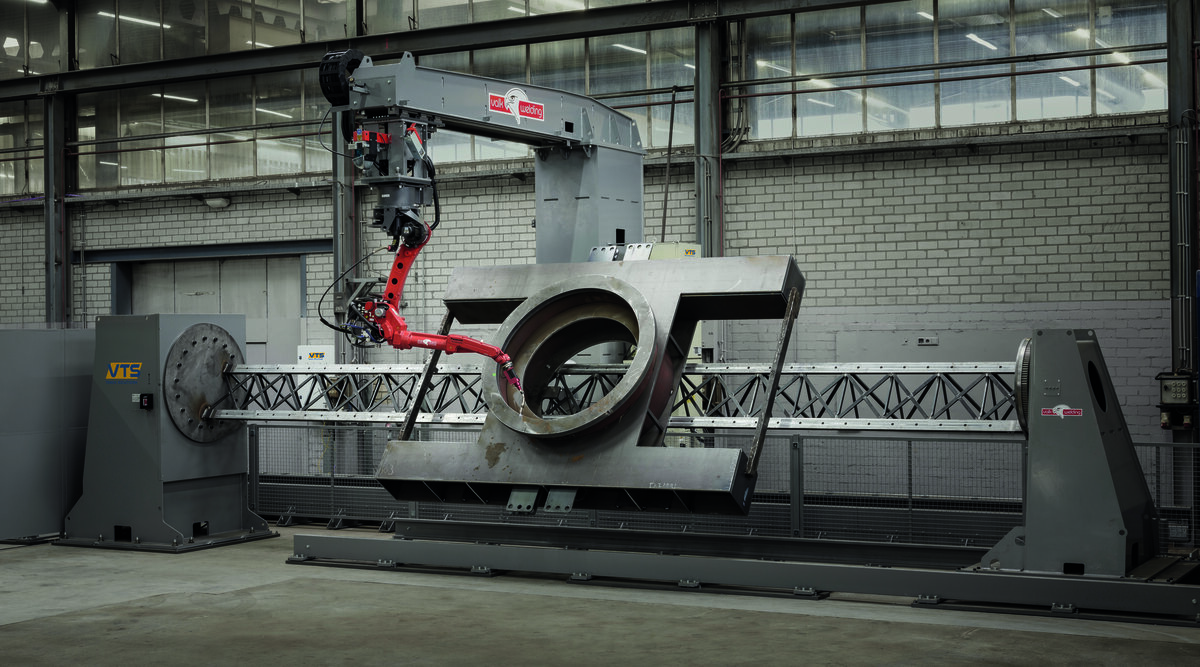

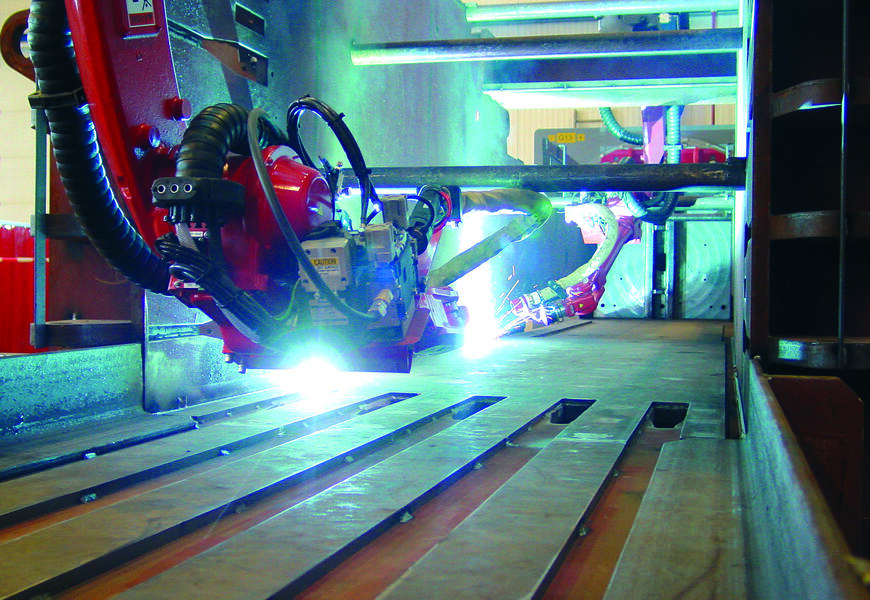

Firma VTS Track Solutions specjalizuje się w projektowaniu, produkcji i serwisowaniu pojazdów na podwoziu gąsienicowym dla dostawców OEM (producentów sprzętu oryginalnego) i odbiorców końcowych. Firma 11 lat temu rozpoczęła działalność jako zakład produkcyjny należący do grupy Verhoeven Group. Szef produkcji Joep Schoenmakers: „Widzimy znaczny potencjał rynku do zwiększenia produkcji pojazdów na podwoziu gąsienicowym z 300 do 400 jednostek rocznie”. Dlatego firma VTS uruchomiła swoją pierwszą instalację robota spawalniczego.