BAST produziert Kabinentrakte, Türrahmen, Rahmen, Bremsanlagen, Abdeckungen für Klimaanlagen und Schalttafeln, Spannungsumwandler, Sicherheitsbauteile, Batteriekomponenten und andere Artikel für Schienenfahrzeuge. Zu den Kunden zählen bekannte Hersteller wie Siemens, Alston, Bombardier und Knorr-Bremse. Über 230 Angestellte arbeiten in zwei oder drei Schichten in einem Produktionsbereich mit einer Fläche von 24.000 m2. Für die Edelstahl- und Aluminiumverarbeitung verfügt das Unternehmen über einen CNC-Werkzeugmaschinenpark zur Plattenbearbeitung, zum Schweißen und Beschichten: als Schweißverfahren kommen MAG-, MIG-, TIG-, Laser- und Widerstandspunktschweißen zum Einsatz.

Zwei Schweißroboter bedienen drei Arbeitsplätze

„Bei der Ausschreibung im Frühjahr 2014 haben wir uns für Valk Welding als Roboter-Betreiber auf Grund des umfassenden Wissens und der Erfahrung des Unternehmens im Bereich Roboterschweißanlagen und dessen Lösungen für Kleinserienfertigung entschieden, was zu hoher Produktivität und Wirtschaftlichkeit führt“, erklärt Miroslav Bazala.

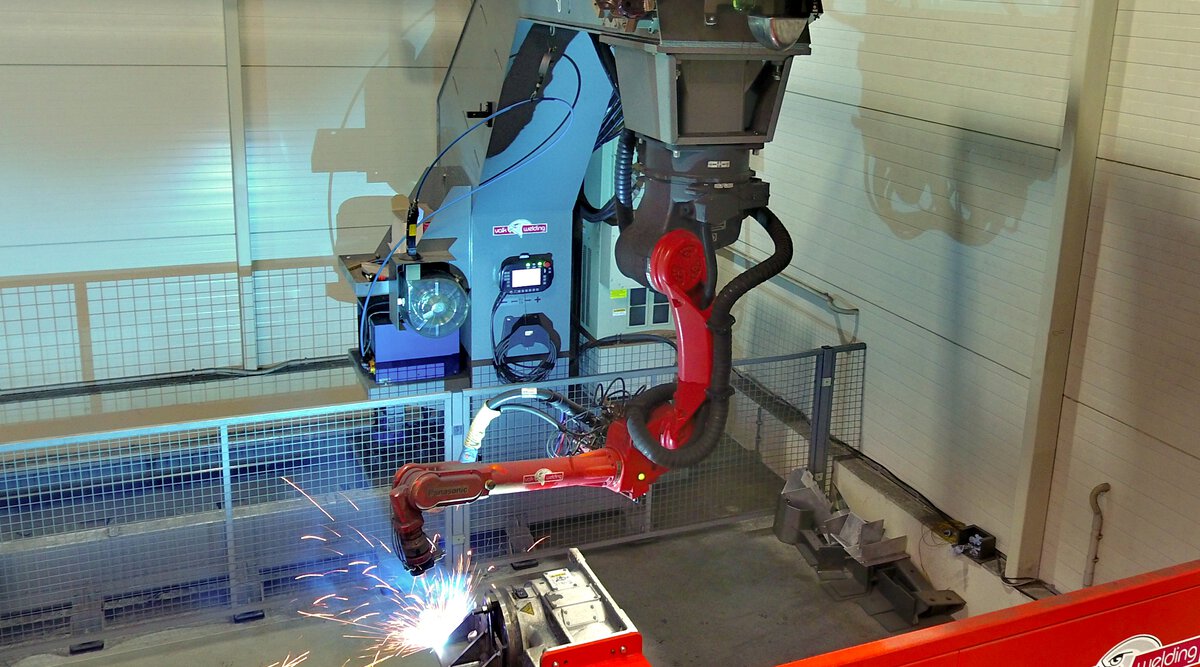

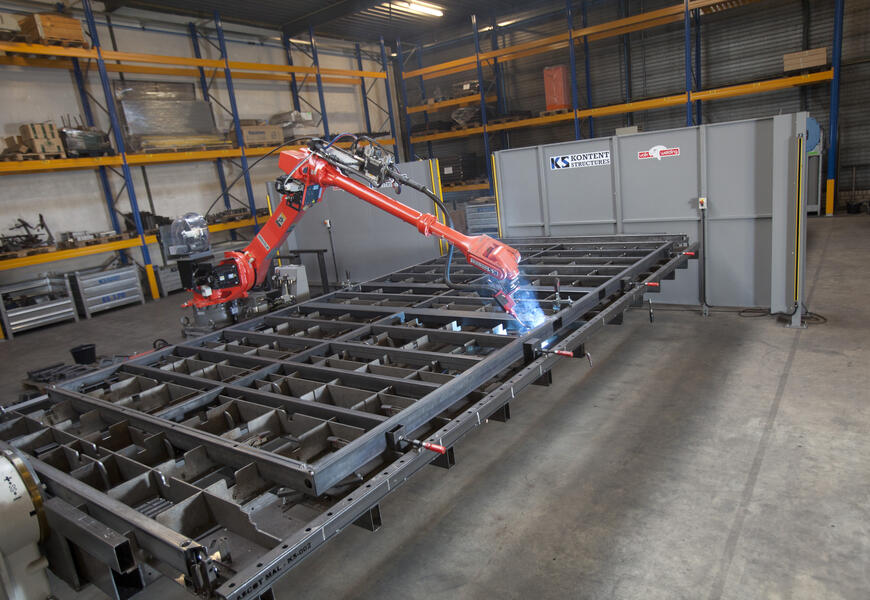

Valk Welding hat ein vollständiges System aus zwei Panasonic TA1900WGH3-Schweißrobotern auf einem Gerüst geliefert, die drei Arbeitsplätze bedienen. Die beiden Schweißroboter bewegen sich dazu auf einer 18 m langen Schiene. Der erste Arbeitsplatz mit einer Ladekapazität von 6.000 kg ist zur Einzelachsenpositionierung gedacht und daher mit einem Positionierer ausgestattet. Der mittlere Arbeitsplatz ist mit einem Dreh-/Kipp-Positionierer mit einer Ladekapazität von 1.500 kg ausgestattet. Ein dritter Arbeitsplatz ist mit einer Aufnahmeplatte mit zwei Positionen ausgestattet und verfügt über eine Ladekapazität von 250 kg für kleinere Teile. Die drei Arbeitsplätze sind derart positioniert, dass praktisch alle Produkte und Teile positioniert und verarbeitet werden können, die BAST für den Eisenbahnsektor herstellt.