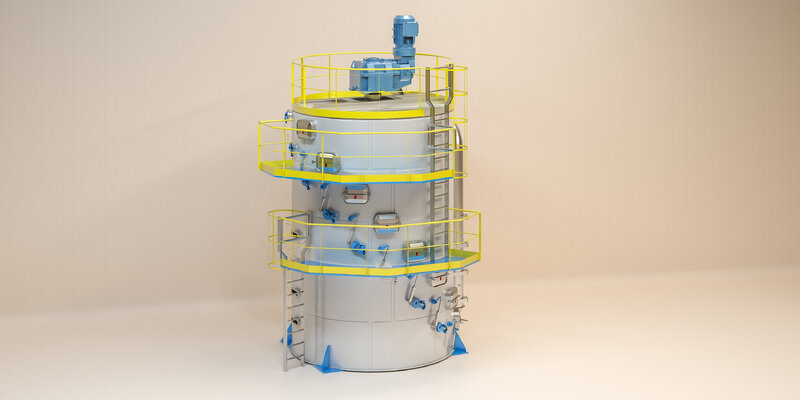

La réalisation de ces ensembles chaudronnés est complexe sachant que chaque plateau de 16 mm de section est doublé d’une tôle de 12,5 mm d’épaisseur formée à la presse en périphérie mais aussi suivant plusieurs bossages coniques débouchant d’un diamètre de 70 mm répartis sous la surface de chauffage. Ces bossages servent d’entretoise et de liaison entre les deux tôles espacées de 25 mm. Quelques 110 soudures bouchon en spirale ou « escargot » sont nécessaires à la liaison des tôles pour des conditionneurs de 3,7 m de diamètre.

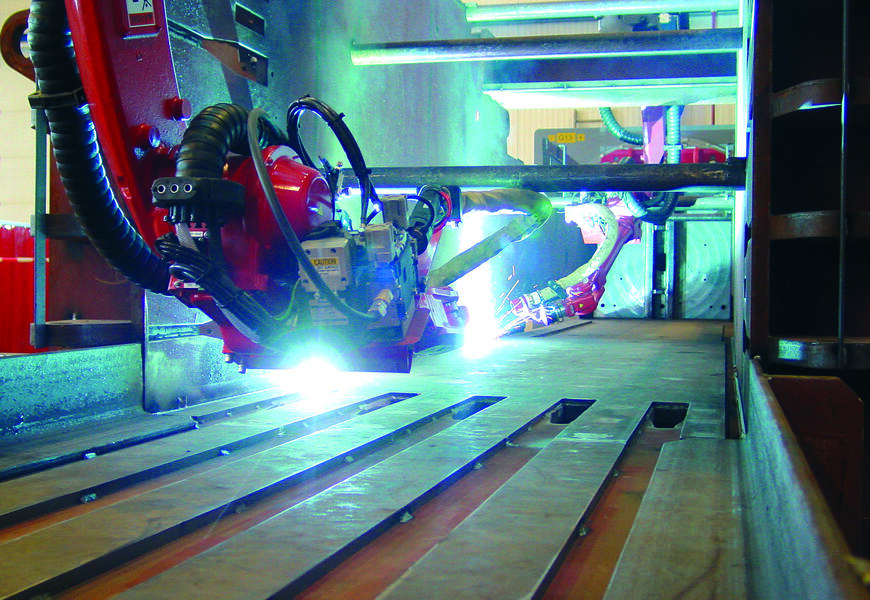

« Nos plateaux sont fabriqués par dizaines et une soudure bouchon représente sept trajectoires spiralées soit 20 m de cordon » explique Guillaume Wartel, responsable de la production.

« Auparavant, notre soudeur effectuait chaque liaison en cinq minutes, ce qui demandait quatre jours de travail pour un grand plateau dans des conditions physiques difficiles. L’opérateur était accablé par ces tâches répétitives avec une ergonomie pénible à tenir et des conditions thermiques contraignantes malgré les protections.

A sa demande une cellule robotisée le remplace désormais pour ce travail. Conçue par Valk Welding, l’ensemble associe un robot six axes TL-1800WGH avec générateur intégré de 450A et positionneur rotatif programmable d’une capacité de 5 tonnes. La cellule exécute chaque soudure spiralée en quatre minutes et demie soit les 110 soudures d’un grand plateau en huit heures et demie avec un taux d’arc effectif de 97%.

En début de cycle, le système « quick touch » exécuté via le fil de soudage repère au millimètre le positionnement de chaque cordon à effectuer» poursuit-il.

« Nous sommes reconnus pour la qualité de nos conditionneurs et certains sont en service depuis plus de quatre décennies. Il est indéniable que cette toute nouvelle cellule robotisée permettra de conserver cette qualité sur le long terme » conclut Guillaume Wartel.