OLEXA® grundades 1927 och är ett familjeägt företag som specialiserat sig på kontinuerliga pressar. Det har mer än 2 000 maskiner i drift i 50 länder i Europa, Amerika, Asien och Afrika.

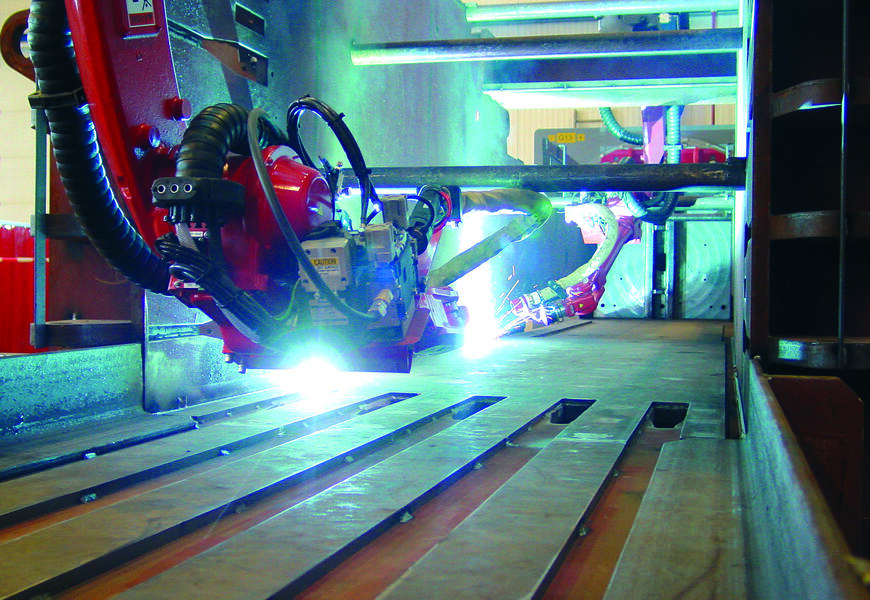

I pannverkstaden önskade en expertsvetsare ersättas av en robot som kunde utföra långa och tunga arbetsuppgifter.

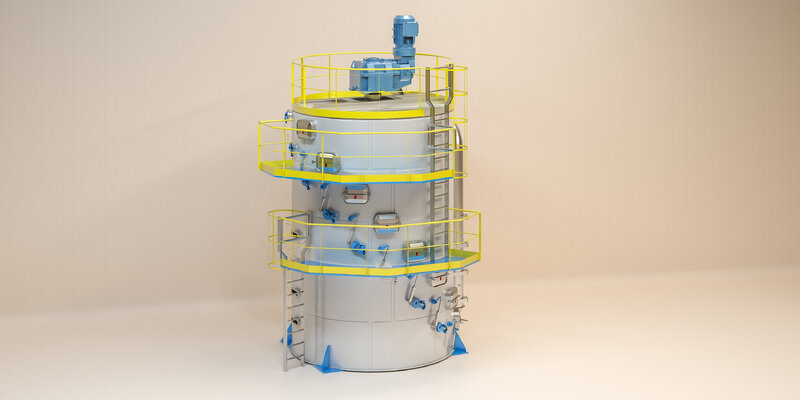

OLEXA® (45 anställda och 8 miljoner euro i omsättning) konstruerar och tillverkar system för olje- och fettavskiljning och andra speciella industriella tillämpningar vid sin 4 000 kvadratmeter stora anläggning i Arras, Frankrike.

I korthet består oljeutvinning av att bearbeta oljefrön (raps, solros, lin, sojabönor, bomull, hampa, jordnötter etc.) för att utvinna oljan.

OLEXA® tillhandahåller nyckelfärdiga enheter från mottagning av frön till lagring av de färdiga produkterna (olja och kaka).