Założona w 1927 roku OLEXA®, jest firmą rodzinną, specjalizującą się w produkcji pras do tłoczenia oleju. Dostarczyła już ponad 2.000 swoich urządzeń, które pracują w 50 krajach Europy, Ameryki, Azji i Afryki.

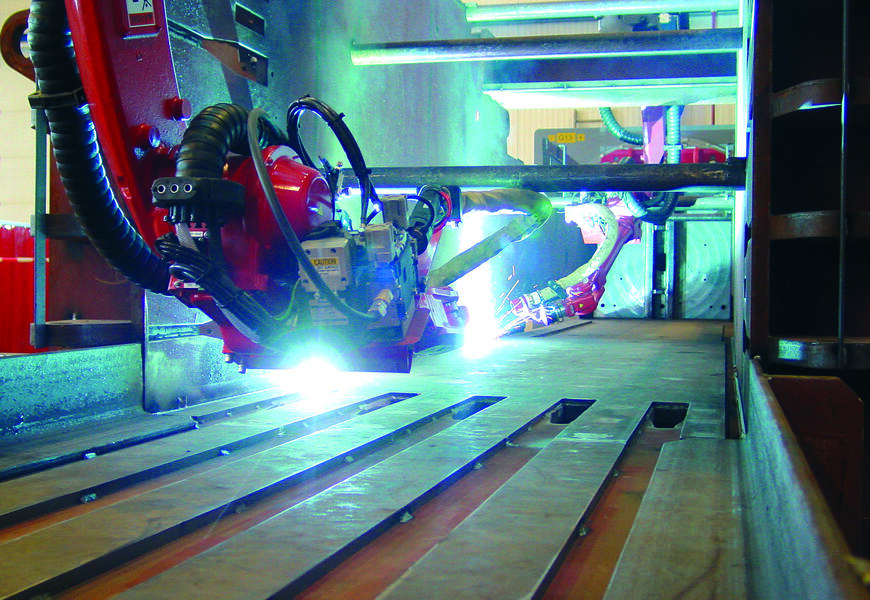

OLEXA® (zatrudniająca 45 pracowników i posiadająca 8 milionów euro obrotu) projektuje i buduje w swoim zakładzie o powierzchni 4.000 metrów kwadratowych w Arras we Francji, urządzenia do ekstrakcji oleju oraz do innych specjalnych zastosowań przemysłowych.

W skrócie ekstrakcja oleju polega na przetwarzaniu nasion oleistych (rzepak, słonecznik, len, soja, bawełna, konopie, orzeszki ziemne itd.) w celu pozyskania oleju.

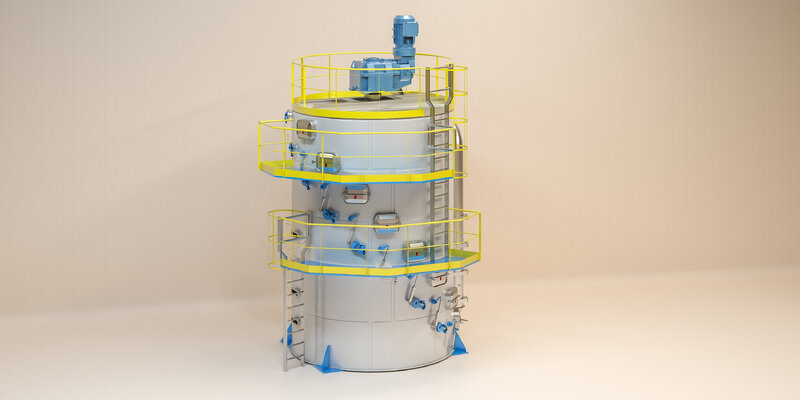

OLEXA® dostarcza kompletne urządzenia pod klucz, od transportu nasion do magazynowania gotowych produktów (oleju i miąższu).