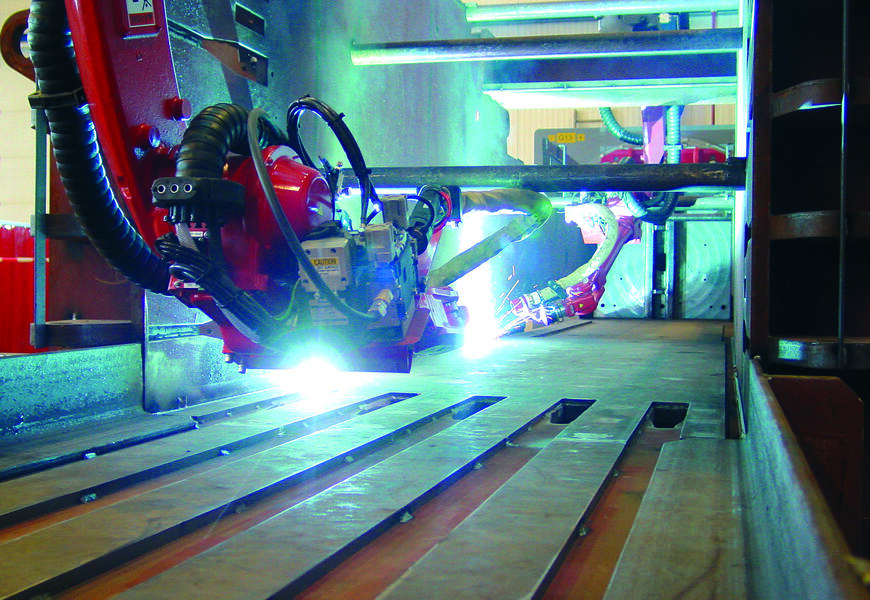

OLEXA® werd opgericht in 1927 en is een familiebedrijf dat gespecialiseerd is in continu-persen. OLEXA® heeft meer dan 2.000 machines in bedrijf in 50 landen in Europa, Amerika, Azië en Afrika. In de ketelmakerij wilde een deskundige lasser vervangen worden door een robot die lange en zware taken kan uitvoeren. OLEXA® (45 werknemers en 8 miljoen euro omzet) ontwerpt en produceert olie- en vetafzuigsystemen en andere speciale industriële toepassingen in zijn fabriek van 4.000 vierkante meter in Arras, Frankrijk.

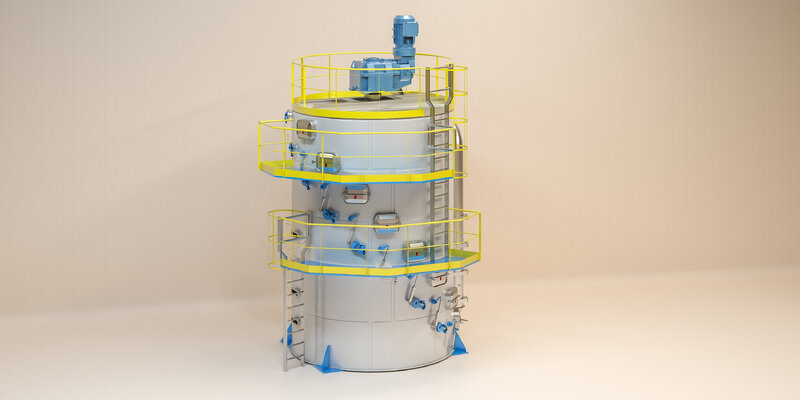

Kort gezegd bestaat oliewinning uit de verwerking van oliehoudende zaden (koolzaad, zonnebloem, vlas, soja, katoen, hennep, pinda's, enz.) om de olie te extraheren. OLEXA® levert kant-en-klare eenheden vanaf de ontvangst van de zaden tot de opslag van de eindproducten (olie en koek). Deze conditioner is een essentiële voorbereiding vóór de oliezaadpersen en ontwatert het te verwerken materiaal. De zaden worden voortdurend verspreid en geroerd op een bak, en worden verwarmd en gemengd op verschillende gekoppelde niveaus (van 3 tot 12 bakken per conditioner). Elke ronde bak bevat een dubbele huid waarin droge stoom circuleert tussen 150° en 160°C onder 6 tot 8 bar. In elk stadium roert een mes de zaden.