OLEXA® ist ein Familienunternehmen und wurde 1927 gegründet. Man hat sich auf kontinuierliche Pressen spezialisiert. Es hat mehr als 2.000 Maschinen in 50 Ländern in Europa, Amerika, Asien und Afrika in Betrieb.

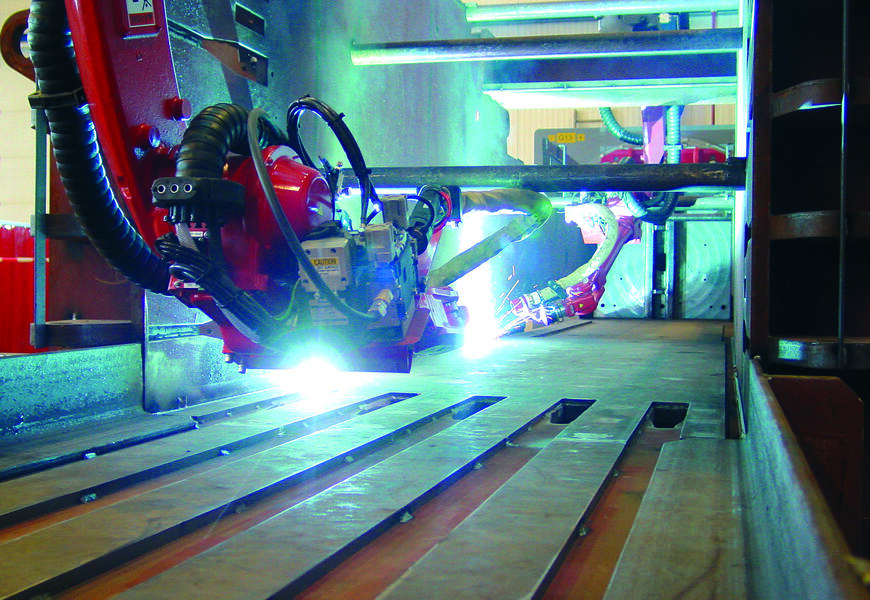

OLEXA® (45 Mitarbeiter und 8 Millionen Euro Umsatz) entwickelt und fertigt in seinem 4.000 Quadratmeter großen Werk in Arras, Frankreich, Öl- und Fettabsauganlagen sowie andere industrielle Spezialanwendungen.

Die Ölextraktion besteht in der Verarbeitung von Ölsaaten (Raps, Sonnenblumen, Flachs, Sojabohnen, Baumwolle, Hanf, Erdnüsse usw.), um das Öl zu gewinnen.

OLEXA® bietet schlüsselfertige Anlagen von der Saatgutannahme bis zur Lagerung der Endprodukte (Öl und Kuchen).

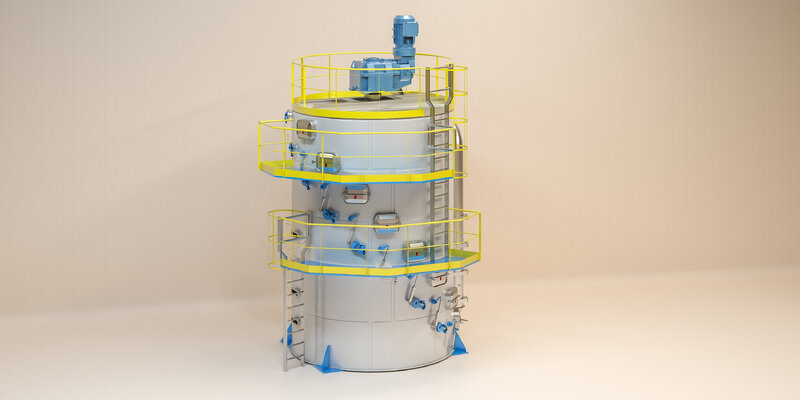

Der Konditionierer ist eine wichtige Vorbereitung vor dem Pressen der Ölsaaten und entwässert das zu verarbeitende Material.