OLEXA®, der blev grundlagt i 1927, er en familieejet virksomhed, der er specialiseret i kontinuerlige pressemaskiner. Virksomheden har mere end 2 000 maskiner i drift i 50 lande i Europa, Amerika, Asien og Afrika.

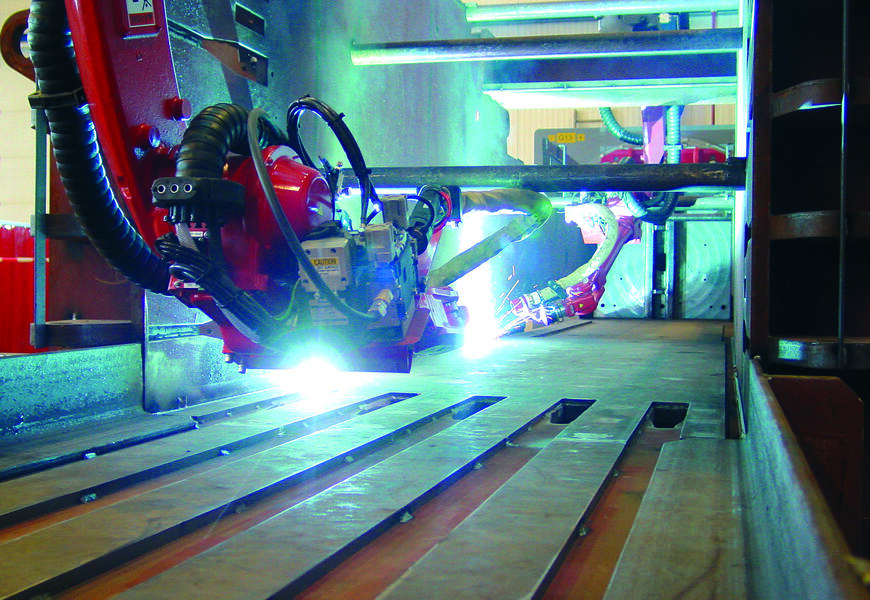

I kedelværkstedet ønskede en ekspert-svejser at blive erstattet af en robot, der kunne udføre lange og tunge opgaver.

OLEXA® (45 ansatte og 8 mio. EUR i omsætning) designer og fremstiller olie- og fedtaftrækningsanlæg og andre specielle industrielle applikationer på sin 4 000 kvadratmeter store fabrik i Arras, Frankrig.

Kort fortalt består olieudvinding i at behandle oliefrø (raps, solsikke, hør, sojabønner, bomuld, hamp, jordnødder osv.) for at udvinde olien.

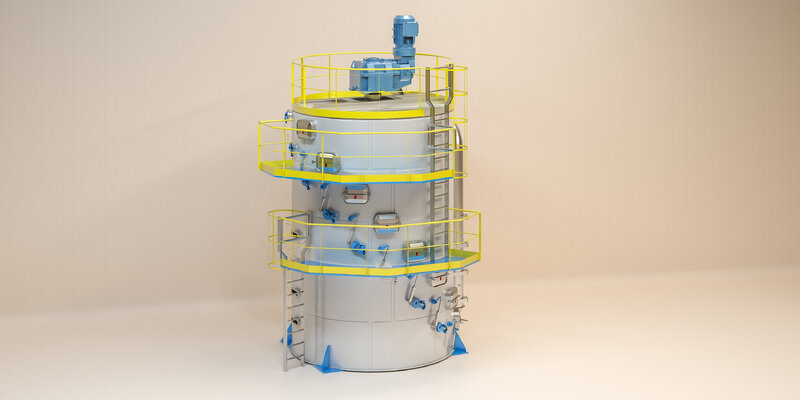

OLEXA® leverer nøglefærdige enheder fra modtagelse af frø til opbevaring af de færdige produkter (olie og kage). Konditioneringsanlægget er en vigtig forberedelse før presning af oliefrø og dehydrerer det materiale, der skal forarbejdes.