Graedstrup Stal heeft zich geheel toegelegd op engineering en productie van spanten en kolommen voor de staalconstructies die het bedrijf levert aan Deense bouwbedrijven. “Met eigen trucks en kranen doen we ook de montage op de werf, maar de afwerking laten we over aan de aannemers. Met onze eigen poedercoatinstallatie kunnen we een hoge kwaliteit garanderen, daarmee zijn we uniek in deze markt”, legt Allan uit. Jaarlijks verwerkt het bedrijf ruim 5.000 ton staal, goed voor 6 tot 7 halconstructies per week.

Enkelstuksproductie

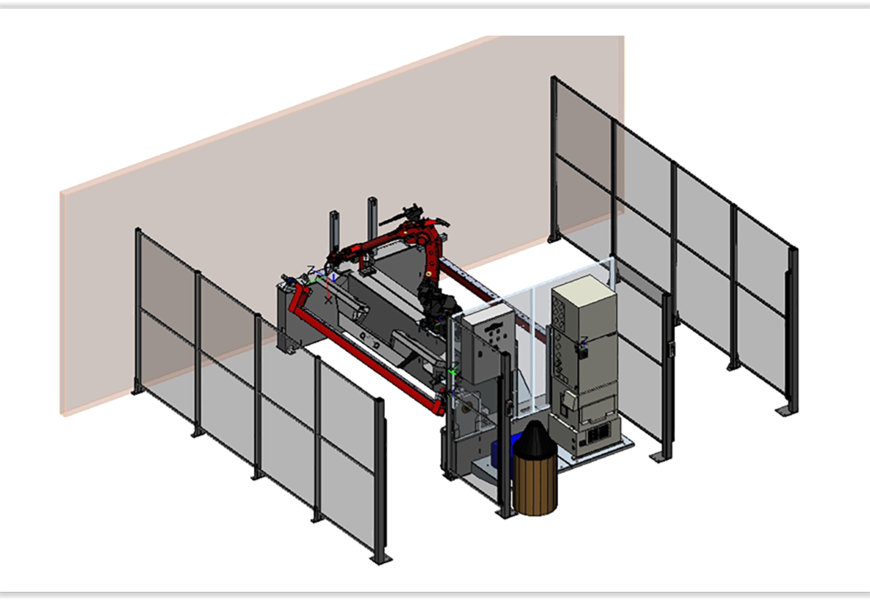

De constructiedelen worden door de ingenieurs in Tekla® CAD voorbereid waarna de onderdelen met pons-, boor/zaag- en plasmasnijmachines worden geproduceerd. “Hechten en lassen doen we, vanwege de grote variatie in afmetingen, veelal handmatig op 2 laslijnen. Het lassen van kopplaten en steunplaten op de stalen profielen is voor de lassers echter ééntonig werk, waarvoor we al langer geleden een lasrobot hebben ingezet. Dat beperkte zich echter tot de seriematige delen. Programmering van slechts enkele stuks was te tijdrovend op dat systeem. Voor ons een reden om uit te kijken naar een betere oplossing”, legt de Production Manager uit.