High-mix, low-volume

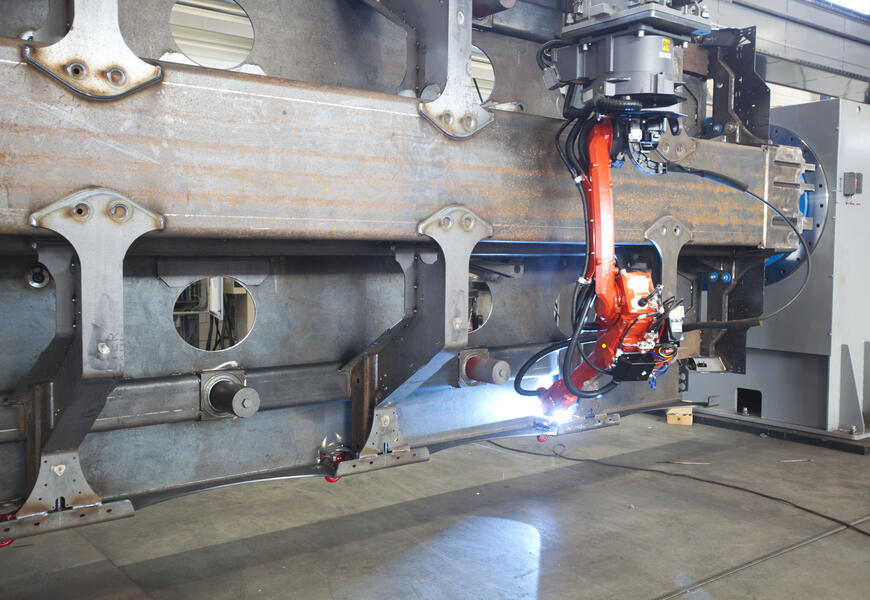

“Bij de grote framedelen die wij lassen is sprake van een grote variatie en kleine aantallen, met lastijden van soms meer dan 20 uur. Wil je die gerobotiseerd gaan lassen, dan betekent dat veel programmeerwerk. Daarnaast kost conventioneel lasnaadzoeken over grote lengtes veel tijd. Op al deze punten heeft Valk Welding veel ervaring én oplossingen ontwikkeld, die andere robotintegrators niet kunnen bieden”, verklaart Alan Donnelly. Valk Welding stelde een 3-assig systeem voor met een hangende lasrobot op een track. Dat systeem is in de zomer van 2021 geïnstalleerd, inclusief de programmering van de eerste sideframes.

Full option

Om de neventijden zoveel mogelijk te beperken is de cel uitgerust met een groot aantal opties. Voor het lasnaadzoeken en -volgen wordt een combinatie van Touch Sensing (zoeken door middel van de lasdraad of gaskop) en lasnaadvolgen met de Arc-Eye CSS lasersensor ingezet. De lasrobot zoekt met Touch Sensing enkel het beginpunt, daarna volgt de Arc-Eye CSS de lasnaad in real-time. “Daardoor konden we de zoektijd sterk verkorten”, legt Conor Burrows uit, die als Mechanical/Manufacturing Engineer het hele automatiseringstraject verzorgt. In MIS (Management Information System) monitoren we de inschakelduur van de robot en worden de lasgegevens bewaard. We zitten nu al op een inschakelduur van 75%, terwijl we slechts een half jaar opgestart zijn.” Voor de afzuiging van de lasrook wordt een lastoorts met geïntegreerde lasrookafzuiging gebruikt, die ruim 98% van de lasrook direct bij de bron afzuigt en deze met een high vacuüm unit filtert.

Automatisering programmeertraject

Een van de belangrijkste doelstellingen van Four Dee was de programmeertijd voor enkelstuks en kleine aantallen te verkorten. Voor de meeste MKB-bedrijven in een high-mix, low-volume productiesituatie vormt de programmeertijd volgens Alan nog een belemmering. Daarom werd met Four Dee besloten een piloottraject aan te gaan voor de Valk Welding ARP software, die op dit moment in ontwikkeling is. “De CAD files van de klant importeren we in STEP formaat in ARP, waarna deze handmatig in DTPS bijgewerkt wordt. Hoewel de ARP software nog in ontwikkelingsfase zit, zien we nu al aanzienlijke tijdbesparingen van uren/dagen tot dagen/weken voor één product", legt Conor Burrows uit.

Verdere uitbreiding

Het systeem is uitgerust met 2 werkstations, zodat je in het ene station kan laden en lossen terwijl de robot in het andere last. Begin dit jaar is een tweede systeem opgeleverd, voor kleinere onderdelen tot 7 meter lengte. “De toevoeging van manipulatie geeft nog meer flexibiliteit voor het lassen van samenstellingen. Het uiteindelijke doel is om in de nabije toekomst complete chassis volledig gerobotiseerd te kunnen lassen”, blikt Alan Donnely vooruit.

www.4d-ni.co.uk