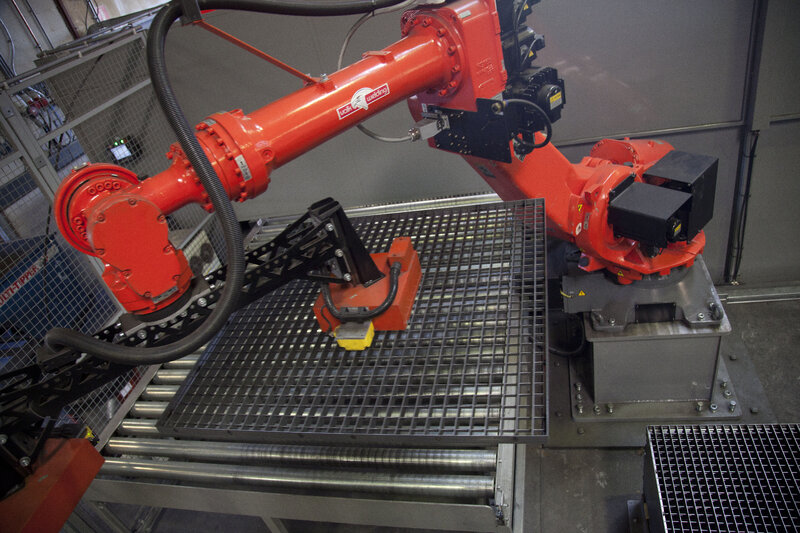

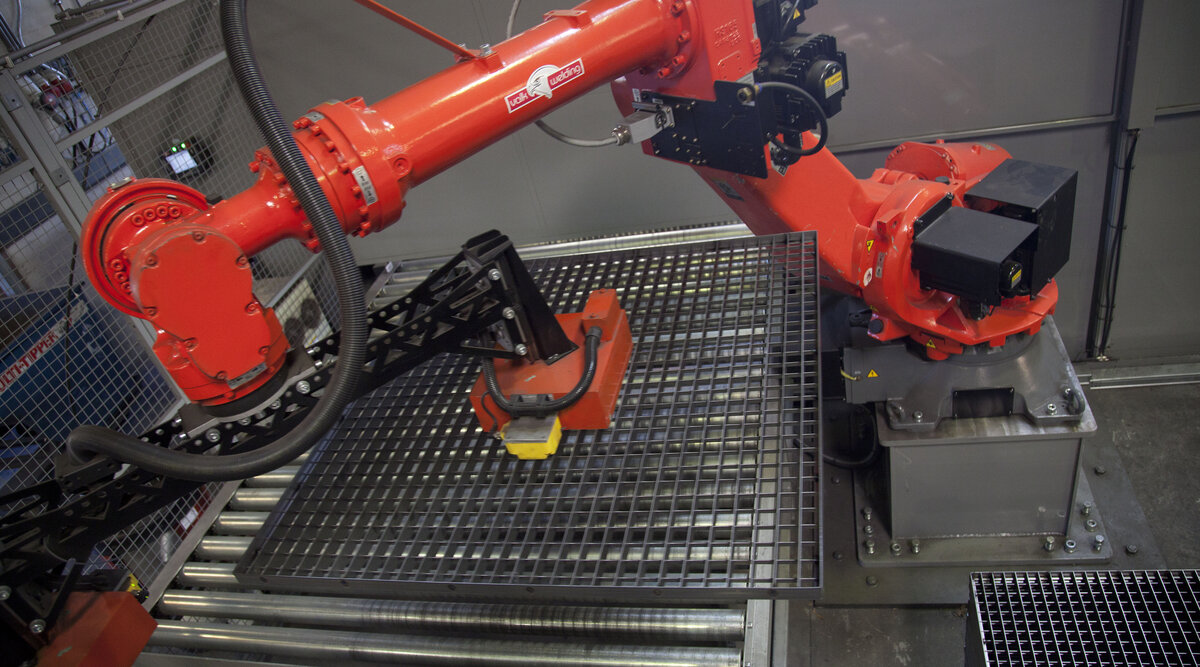

Las-Pers, wiens maatwerkroosters vooral zijn terug te vinden in de industrie, utiliteit- en woningbouw en in de transportsector, had de productie al in een vroeg stadium geautomatiseerd. Antwan van Keulen: “Wanneer je aan vervanging toe bent, kan je ook meteen een verbeterslag maken. We wilden naast kortere cyclustijden, vooral een hogere kwaliteit, verschillende afmetingen door elkaar kunnen verwerken en een hogere gebruiksvriendelijkheid. Een medewerker moet zonder kennis de cel kunnen bedienen. Al vanaf de oriëntatiefase hadden we met Valk Welding een persoonlijke klik. En dat is in de loop van het proces alleen maar verder versterkt. Hun slogan ‘The strong connection’ sluit goed aan bij het DNA van Las-Pers.”