Na początku były obawy

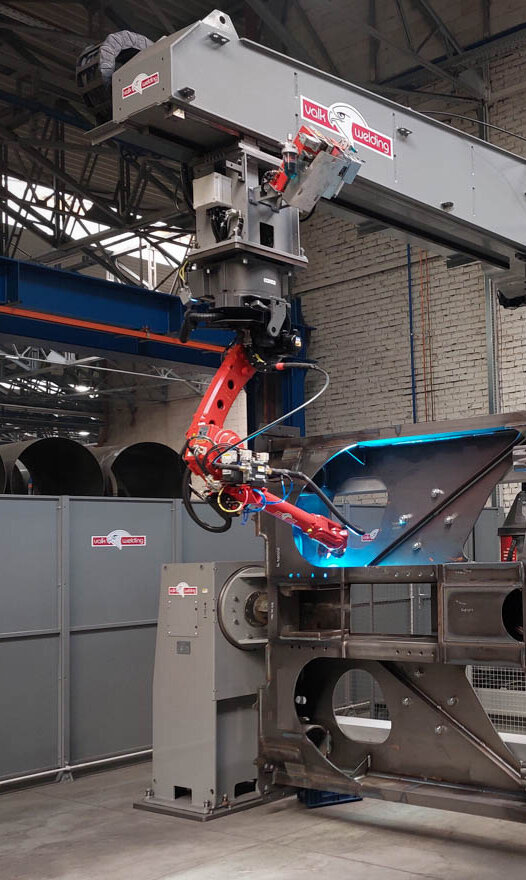

Wprowadzenie nowej technologii spawania z zastosowaniem robotów, początkowo wzbudzało wiele obaw. Spawanie komponentów przeznaczonych do wagonów cystern kolejowych wymaga zachowania niezwykle restrykcyjnych norm i utrzymania ścisłych tolerancji. Poprzeczkę podnosi także niezmiernie istotny fakt, że są to wagony cysterny przeznaczone do transportu substancji niebezpiecznych. „Po dokonaniu wstępnej analizy odnośnie wytypowania komponentów, podzespołów i zespołów, które według nas dawały możliwość największego sukcesu, przystąpiliśmy do rozmów z firmą Valk Welding, aby przedstawić wszystkie nasze wymagania, ale także potencjalne zagrożenia, które mogą pojawić się w trakcie realizacji projektu. Wdrożenie stanowisk zrobotyzowanych do spawania zespołów i podzespołów podpór zbiorników, jak i ram wagonowych, było niezwykłym wyzwaniem” – mówi Artur Lepszy, technolog spawalnik CHEMET S.A.