In het begin waren er zorgen

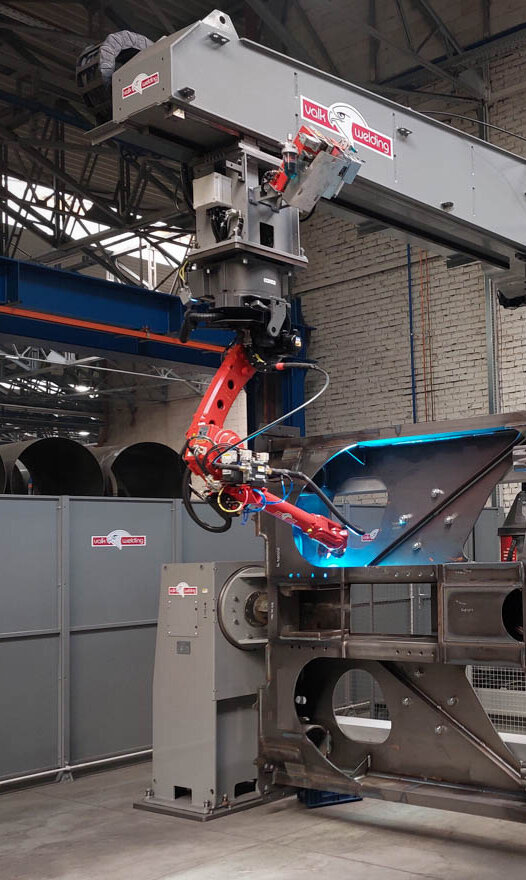

De introductie van nieuwe robotlastechnologie gaf aanvankelijk aanleiding tot veel bezorgdheid. Het lassen van onderdelen voor treinwagons vereist zeer strenge normen en de handhaving van nauwe toleranties. De lat wordt ook hoger gelegd door het uiterst belangrijke feit dat het gaat om ketelwagens voor het vervoer van gevaarlijke stoffen. “Na een eerste analyse van de selectie van onderdelen, subassemblages en assemblages die volgens ons de meeste kans op succes boden, zijn we met Valk Welding in gesprek gegaan om al onze eisen, maar ook de mogelijke risico’s die zich tijdens het project zouden kunnen voordoen, in kaart te brengen. De implementatie van gerobotiseerde stations voor het lassen van assemblages en subassemblages van tanksteunen en wagenframes was een buitengewone uitdaging”, aldus Artur Lepszy, lastechnoloog bij CHEMET S.A.