Zu Beginn gab es Bedenken

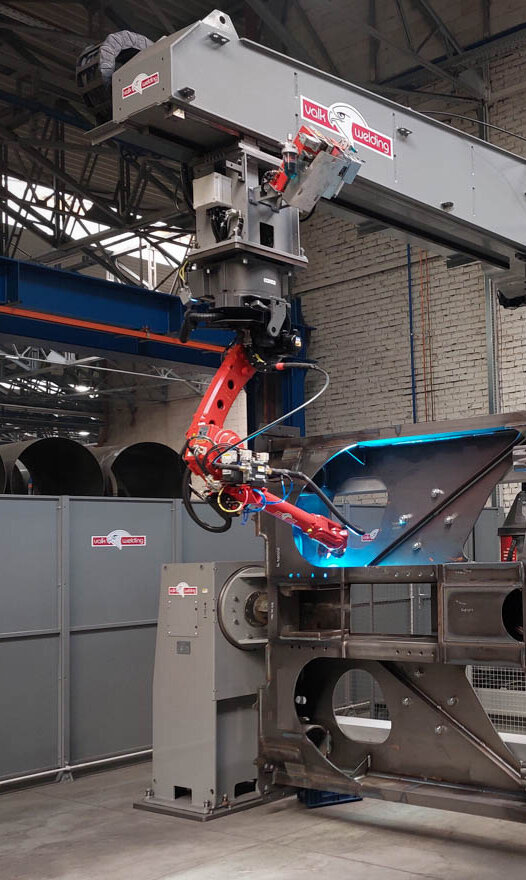

Die Einführung der neuen Roboterschweißtechnik rief zunächst viele Bedenken hervor. Das Schweißen von Teilen für Eisenbahnwaggons erfordert äußerst strenge Normen und die Einhaltung enger Toleranzen. Die Messlatte liegt auch deshalb so hoch, weil es sich um Kesselwagen handelt, die für den Transport von Gefahrgut eingesetzt werden. “Nach einer ersten Analyse der Teile, Unterbaugruppen und Baugruppen, bei denen wir die größten Erfolgschancen sahen, begannen wir Gespräche mit Valk Welding, um alle unsere Anforderungen sowie die potenziellen Risiken, die während des Projekts auftreten könnten, zu ermitteln. Die Implementierung von Roboterstationen für das Schweißen von Baugruppen und Unterbaugruppen von Tankstützen und Fahrzeugrahmen war eine außergewöhnliche Herausforderung”, so Artur Lepszy, Schweißtechnologe bei CHEMET S.A.