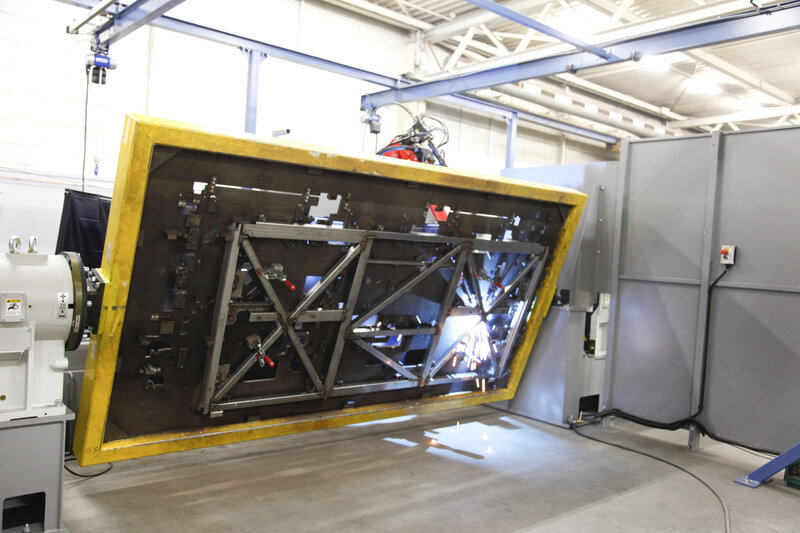

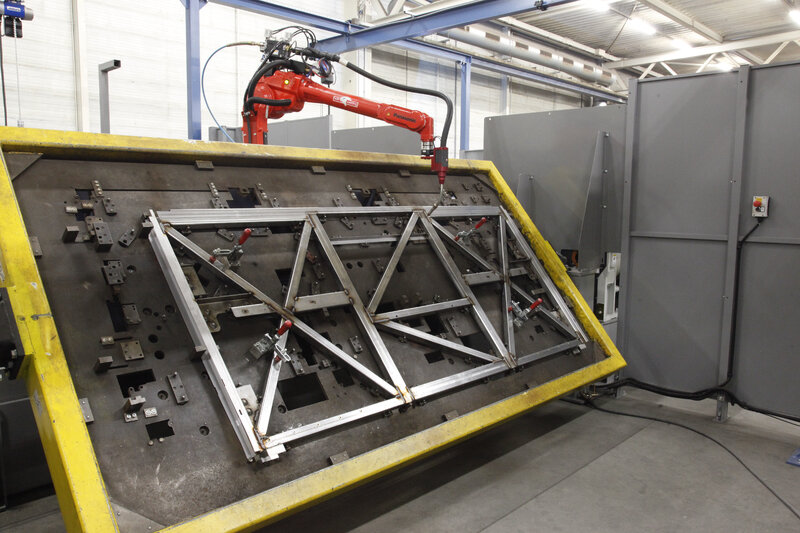

Frank van Geel, dyrektor generalny zakładu produkcyjnego VDL Bus Modules: „Produkcja autobusów jest bardzo kompleksowym procesem. Do tej pory wszystko było spawane ręcznie w zakładzie produkcyjnym VDL Bus Modules. Istnieje wiele wariantów oraz wymogów poszczególnych klientów, które dotyczą tylko niewielkiej liczby sztuk. Jednak oszczędności kosztów były ważną kwestią w procesie opracowywania rozwiązań końcowych. Skupiliśmy się na produkcji modułów w taki sposób, aby miały takie same wymiary i bardziej nadawały się do produkcji przez roboty spawalnicze. Podjęliśmy pierwszy krok w postaci automatyzacji spawania przekrojów poprzecznych 2D do podstawowych ram przez roboty spawalnicze. Robotyzacja jest dobrym sposobem na zwiększenie nakładu produkcji przy niższych kosztach w warunkach, które generują duże koszty. Naszym celem jest redukcja ceny oraz utrzymanie produkcji w naszym kraju”.