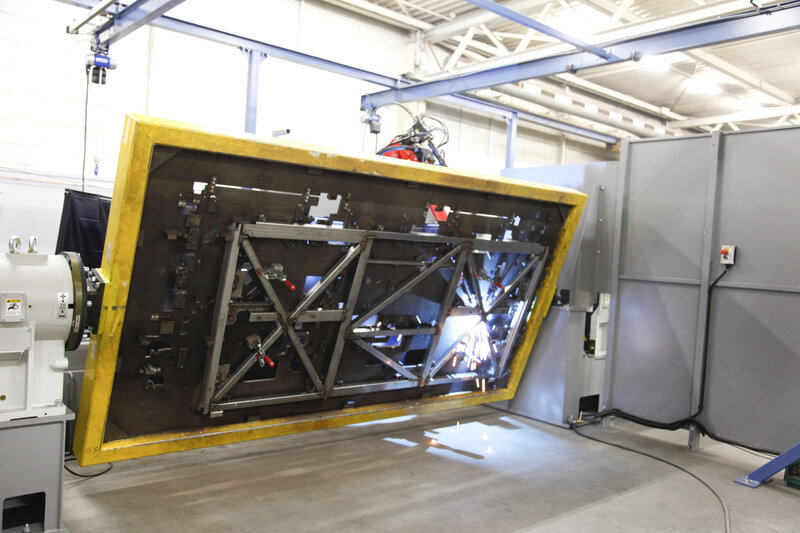

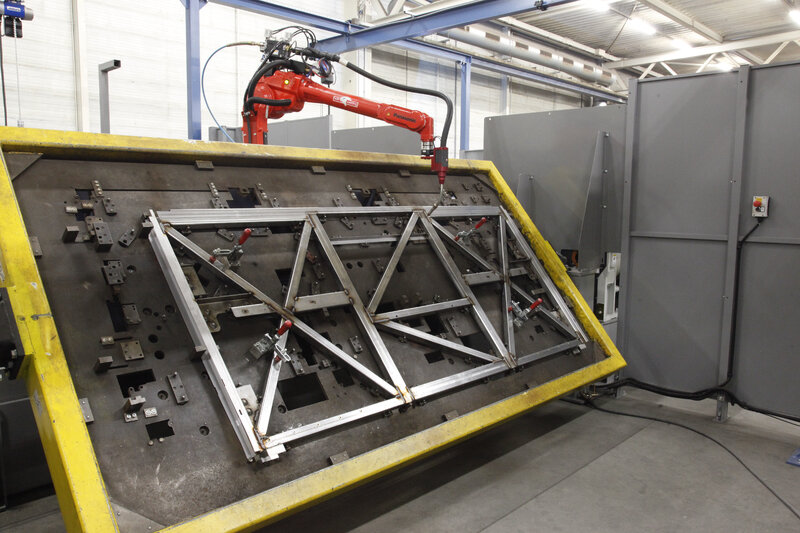

Frank van Geel, der Geschäftsführer von VDL Bus Modules: „Die Fertigung von Bussen ist

‚Hand- und Kopfarbeit‘. Bisher wurde bei VDL Bus Modules alles manuell geschweißt. Die Zahl der Varianten und kundenspezifischen Anpassungen ist groß – und das in einem Arbeitsfeld mit geringen Stückzahlen. Im Engineering wurde allerdings auch umfassend über das Cost Engineering nach-gedacht. Dabei haben wir untersucht, wie Module mit gleichen Abmessungen entwickelt werden können und sich dadurch besser mit dem Roboter schweißen lassen. Mit dem Schweißen der 2D-Profile für die Standard-Chassis wurden nun die ersten Schritte in der Schweißautomation gesetzt. Die Roboterisierung ist ein gutes Instrument, die Produktion in einem hochpreisigen Umfeld kostengünstiger zu gestalten. Damit beabsichtigen wir, die Selbstkosten zu senken und die Fertigung im eigenen Land zu behalten.“