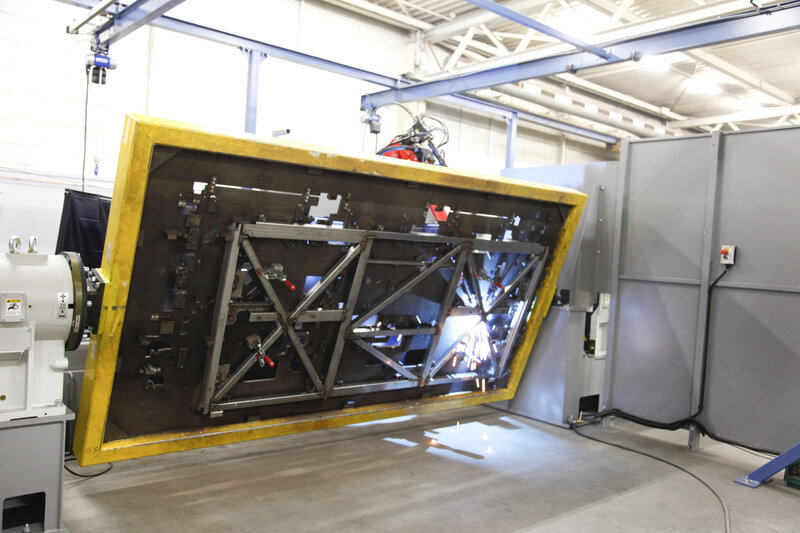

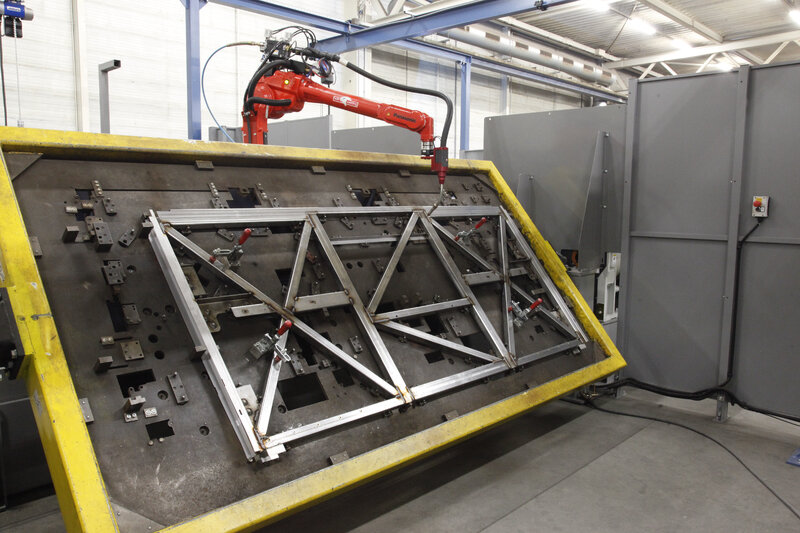

Frank van Geel, direktör vid VDL Bus Modules: ”Busstillverkning är ett praktiskt modularbete. Tills nyligen svetsade vi allt manuellt på VDL Bus Modules. Det finns många olika varianter och kundspecifika anpassningar och vi producerar i små volymer. Men naturligtvis har vi tänkt mycket på kostnadsbegränsning i konstruktionsarbetet. Vi har då tittat på hur vi kan utveckla modulerna på ett sådant sätt att de har jämna dimensioner så att de passar för svetsrobotisering. Vi har nu börjat med svetsrobotautomation för svetsning av de tvådimensionella tvärsnitten för bottenramarna. Robotisering är ett bra sätt att producera billigare i en högkostnadsomgiv-ning. På så sätt vill vi sänka kostnaderna och behålla produktionen i det egna landet.”