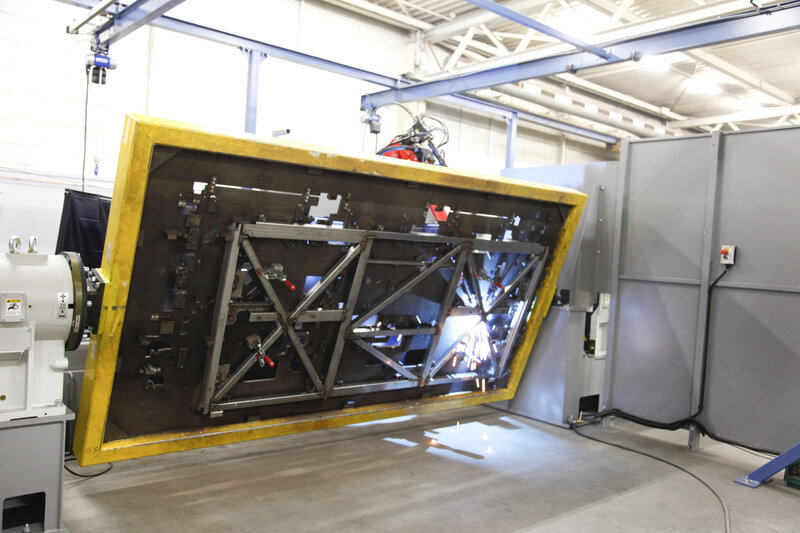

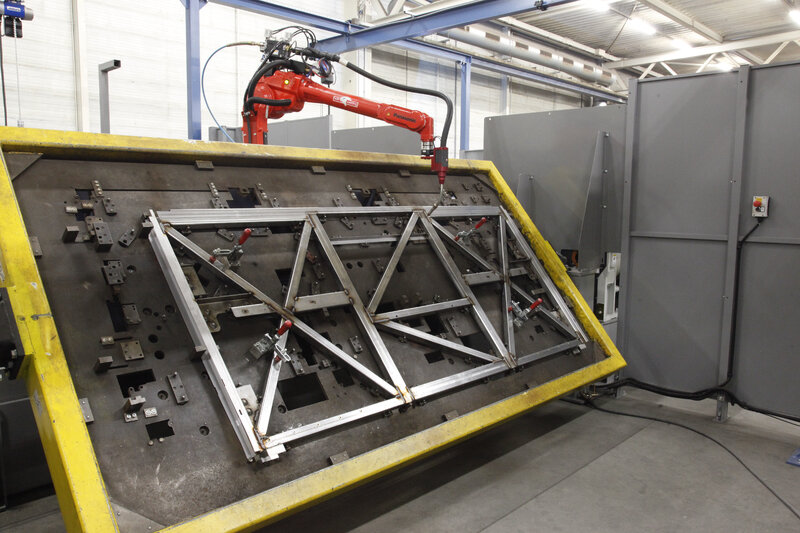

Frank van Geel, direktør for VDL Bus Modules: “Fremstilling af busser er en produktion, som sker med hænder og hovedet. Hos VDL Bus Modules er hidtil alt svejsearbejde udført manuelt. Antallet af varianter og kundespecifikke tilpasninger er stort og her er der tale om en virksomhed med små mængder. Men selvfølgelig har man på konstruk-tionsafdelingen også tænkt over udgifterne i forbindelse med konstruktionen. I den sammen-hæng har vi undersøgt, hvordan man kan udvikle moduler, således at de har de samme mål og dermed er mere egnet til svejserobotisering. Ved svejsning af 2D-tværsnittene til basisrammerne er vi nu begyndt på automatisering ved hjælp af svejserobotter. Robotisering er en god måde at producere billigere i dyre produktionsomgivelser. Dermed vil vi reducere kostprisen og sikre, at vi til stadighed kan producere i Holland.”