Programmwahl über QR-Code

Hinter der einfachen Gestaltung des Systems verbirgt sich eine komplexe Datenverarbeitung, die von der Auftragseingabe durch Scaldex bis zur automatischen Einstellung der Schablone und Programmierung des Schweißroboters reicht. Scaldex reicht Bestellungen in Form einer Excel-Datei ein. Mit „Profilemaker“, einer von Dritten entwickelten Maßsoftware, werden diese Daten mit dem ERP-System von ETS gekoppelt. Dabei werden folglich Stückzahl und Ausführung voll und ganz von Scaldex festgelegt.

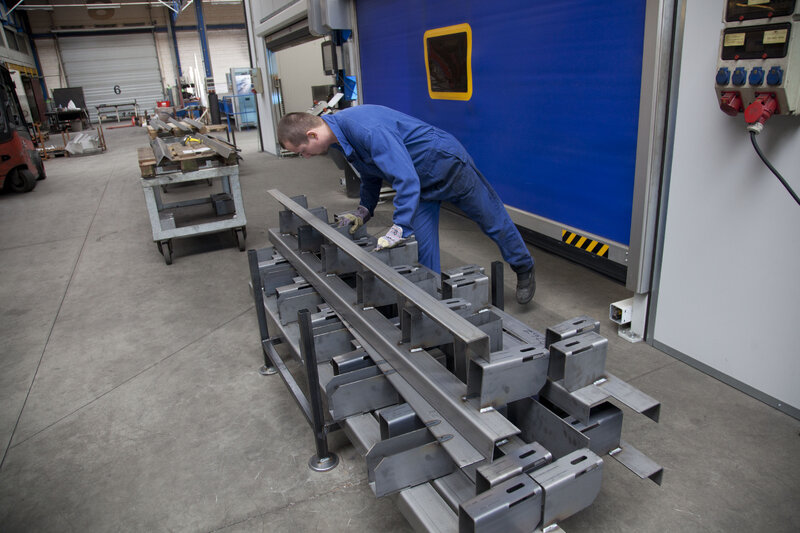

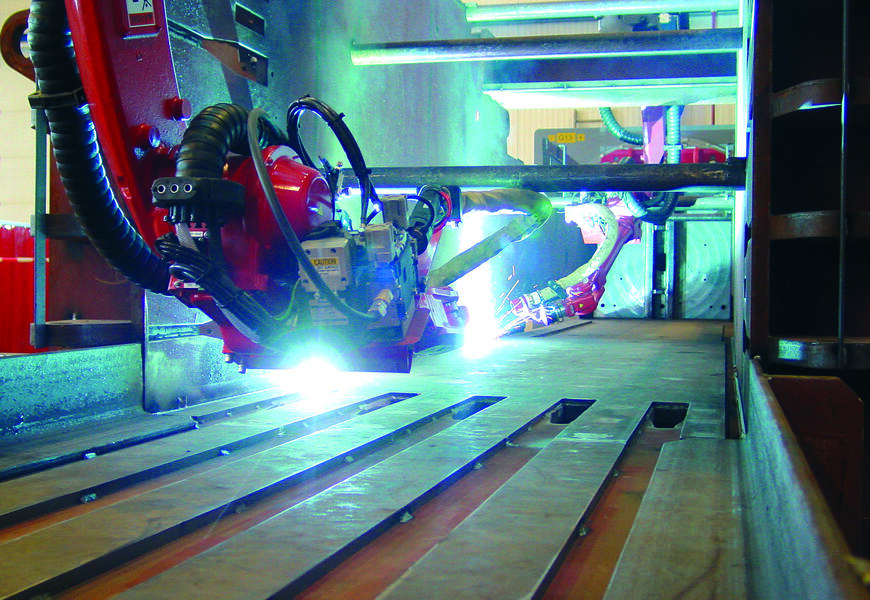

Im ERP-System werden zuerst die CAM-Daten für die Laserschneidmaschine und die Biegemaschine der Träger generiert. Der Laser graviert einen QR-Code auf den Träger, der vom Bediener am Schweißroboter gelesen wird. Anhand dieses Codes erkennt die Steuerung der Schweißzelle, um welchen Auftrag es sich handelt, woraufhin sowohl die Schablone als auch der Schweißroboter automatisch eingestellt werden. Zu diesem Zweck haben die Software-Ingenieure von Valk Welding eine eigens zugeschnittene Software entwickelt, die auf Basis der Parameter dynamisch auf die Eingabe reagiert. Bei jedem Auftrag generiert die Robotersteuerung ein Programm für den Schweißroboter und die Position der Stützen wird zur Schablone übertragen. Daraufhin leuchten von den 68 Positionen, die es insgesamt gibt, die Positions-LEDs des betreffenden Typs auf. Der Bediener muss die Stützen nur noch an den Punkten, an denen eine LED aufleuchtet, positionieren, und angeben, auf welcher der beiden Stationen der Schweißroboter schweißen soll.