Die Produktion bei Renson, ursprünglich auf die Verarbeitung von Aluminiumprofilen spezialisiert, gliederte sich bei den Dachlatten in das Ablängen der Profile, das Bürsten und das Anbringen von Entwässerungsprofilen an den Enden der Dachprofile durch Punktschweißen. Bislang waren dies drei separate manuelle Prozesse, die Renson Outdoor in eine automatisierte Linie integrieren wollte. Die Idee dahinter war, die Verzweigungszeit stark zu reduzieren, den Ausstoß zu erhöhen und die Qualität zu verbessern.

Umstellung auf Lichtbogenschweißen

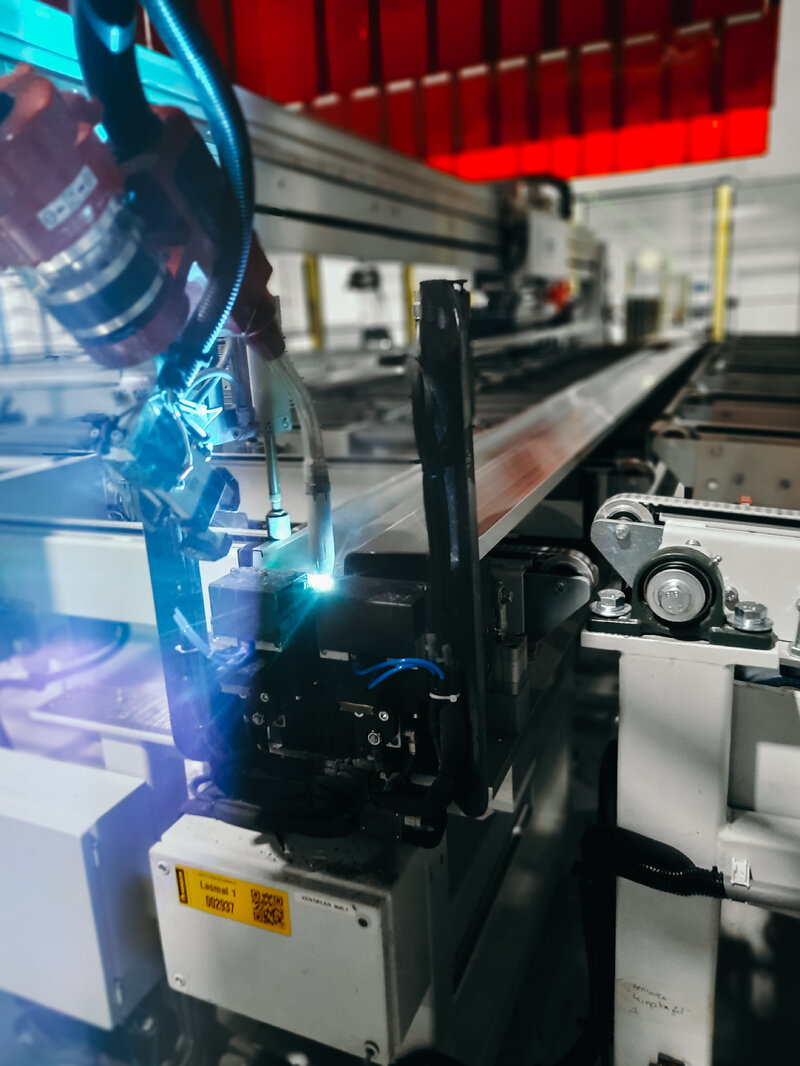

Dies war auch der Ausgangspunkt für den Wechsel zum Lichtbogenschweißen. "Eine neue Technologie in unserem Unternehmen, aber mit mehr Möglichkeiten in Bezug auf die Reichweite und ein schöneres, gleichmäßigeres und qualitatives Schweißergebnis. Valk Welding hat dazu zunächst umfangreiche Schweißtests durchgeführt, unter anderem um die Machbarkeit des Projekts zu beurteilen", erklärt Jeroen Caen. Dies führte 2018 zur Lieferung einer ersten Schweißroboterinstallation, bei der ein Panasonic-Schweißroboter die Entwässerungsprofile mit den Dachlamellen verschweißt. Valk Welding realisierte auch das Handling der Entwässerungsprofile und die Zuführung der Profile für die Dachlamellen.