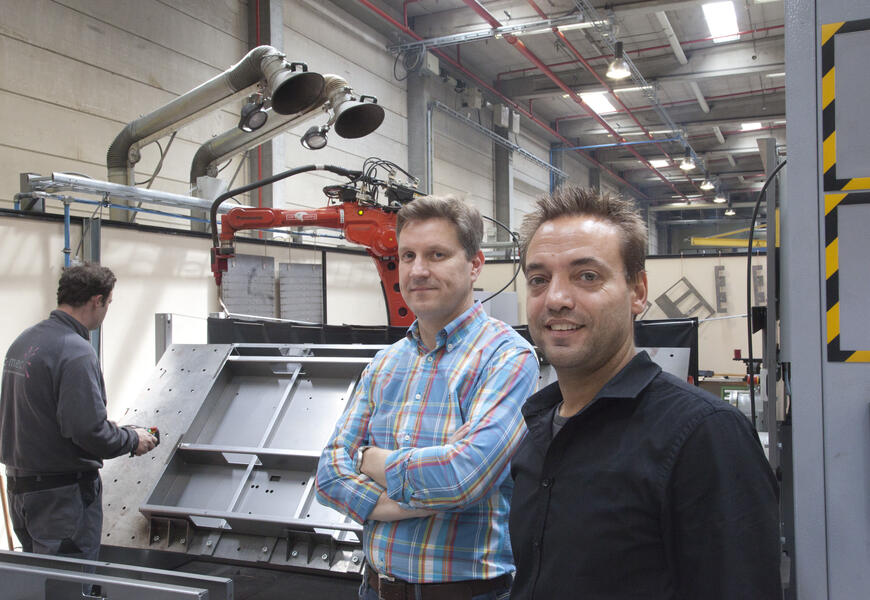

„Durch unsere Arbeit für die Erdöl- und Erdgasgewinnung verfügt Revicon über großes Know-how im Edelstahlbereich. Damit sind wir auch für Erstausrüster aus anderen Branchen ein attraktiver Partner. Das Schweißen eines Edelstahlprodukts an der Außenseite, wobei die Naht auch auf der Innenseite zu 100 % durchgeschweißt ist, verlangt Wissen und Erfahrung. Aufgrund unserer Kompetenzen ist daher unter anderem das Unternehmen Lely Industries an uns herangetreten, um gemeinsam mit einer Partnerfirma alle Edelstahlteile des Arms seines neuen Melkroboters zu fertigen. Für eine Anlage im Nahen Osten werden wir auch noch Steuerstände und-schränke für E-Kreuze in Serie fertigen. Damit reduzieren wir unsere Abhängigkeit von einem Sektor“, erläutert Geschäftsführer und Eigentümer Sjaak de Koning.